Diseño de mecanismos de control de cajas de cambios. El diseño de una transmisión manual y cómo funciona El diseño de los mecanismos de control de la caja de cambios.

El diseño más simple del mecanismo de control de la caja de cambios se obtiene cuando está ubicado muy cerca del lugar de trabajo del conductor. Esta disposición de la caja de cambios es típica de turismos con diseño clásico, de turismos con tracción delantera y motor longitudinal delante del eje delantero, de camiones y autobuses con capó y semicapó y ruedas motrices traseras, para Jeeps 4 x 4. En estos casos, la palanca de control 1 montado sobre una rótula 2 directamente en la cubierta superior 3 caja de cambios (Fig. 3.16) y está equipada

Arroz. 3.16.

1 - palanca de cambio: 2 - cojinete esférico; 3 - tapa superior del cárter; 4 - abrazadera; 5 - émbolos; 6 - pasador de expansión; 7,8- casquillos de horquilla; 9- horquillas de cambio; 10 - agujero del castillo; 11 - controles deslizantes; 12 - soporte del extremo inferior de la palanca de cambios (con resorte) con un mango cómodo, cuya ubicación en relación con el cuerpo del conductor se selecciona de acuerdo con los requisitos ergonómicos.

Las partes principales del mecanismo de cambio de marcha son controles deslizantes // en los que se fijan rígidamente las horquillas de cambio 9 y casquillos de horquilla 7 y 8. Al cambiar, el extremo inferior de la palanca 1 encaja en la ranura del manguito 7 o 8 (o uno de los tenedores 9, que tiene tal ranura) y mueve el control deslizante correspondiente junto con la horquilla adjunta 9 hacia adelante o hacia atrás de acuerdo con el movimiento de la palanca. Este movimiento proporciona la carrera del embrague sincronizador, del embrague de cambio o de la marcha a cambiar necesaria para engranar la marcha seleccionada, dependiendo de cómo se realice el proceso de cambio en esta casilla (ver párrafos 3.3.1-3.3.3).

El uso de diferentes métodos para realizar el proceso de cambio de marcha en un diseño requiere golpes de la palanca de cambios significativamente diferentes. Se obtienen diferencias particularmente grandes en estas carreras cuando se utiliza el cambio para marchas inferiores moviendo los engranajes colocados sobre las estrías del eje secundario, y para marchas superiores mediante el uso de sincronizadores o acoplamientos de engranajes. Para reducir estas diferencias y hacer que el proceso de cambio sea más conveniente para el conductor, en el mecanismo de accionamiento del control deslizante para engranar la 1ª marcha y la marcha atrás en dichas cajas (Fig. 3.17) entre la palanca de cambios 3 y el casquillo de la horquilla 7 instala la palanca intermedia 8, ayudando a reducir casi a la mitad la carrera requerida de la palanca de cambios, pero al mismo tiempo aumenta la fuerza requerida para cambiar.

Para transmitir la acción de control al control deslizante. 4 es necesario insertar el extremo inferior de la palanca de cambios 3 en la ranura de la palanca intermedia 8, actuando sobre la horquilla 7 del cursor. Dado que esto se contrarresta con el énfasis 2 y pasador con resorte 9, Se requerirá fuerza lateral adicional en la palanca. 3. Es más, el énfasis 2 Se debe presionar hasta que el pasador salga completamente. 9 desde la palanca intermedia 8, de lo contrario este pasador, situado en el casquillo fijo, no permitirá que la palanca intermedia 8 girar sobre el eje /. Se utiliza un algoritmo de control no estándar para eliminar el acoplamiento accidental de la marcha atrás cuando el vehículo avanza. A veces, para ello, la palanca de cambios está equipada con un tope, que primero debe desactivarse antes de poner la marcha atrás, por ejemplo, levantando el adicional

Arroz. 3.17.

I- eje de la palanca intermedia; 2 - parada del extremo inferior de la palanca de cambios; 3 - el extremo inferior de la palanca de cambios; 4 - 1ª marcha y cursor de marcha atrás; 5 - control deslizante para 4ª y 5ª marchas; 6 - corredera para 2ª y 3ª marchas; 7 - tenedor tenedor;

8- palanca intermedia de 1ª marcha y cursor de marcha atrás; 9- alfiler

palanca del cuerpo en la manija de la palanca o, presionando la palanca hacia abajo, baje la palanca y la protuberancia especial ubicada en ella debajo del tope de bloqueo.

Para garantizar una posición neutral estable de la palanca de cambios (lo que facilita al conductor seleccionar y acoplar el casquillo de horquilla deseado con el extremo inferior de la palanca), se utilizan varias técnicas. La técnica más simple y común es crear un tope especial con resorte, cuyas opciones de diseño 12 y 2 mostrado en la Fig. 3.16 y 3.17. Para evitar el movimiento espontáneo de los controles deslizantes y garantizar su estado claro "encendido" o "apagado", se utilizan abrazaderas 4 en forma de bolas con resorte presionadas contra los orificios del control deslizante, el número de orificios corresponde al número de posiciones fijas de cada control deslizante (ver Fig. 3.16).

Uno de los requisitos para las cajas de cambios es la inadmisibilidad de engranar simultáneamente dos marchas, ya que esto amenaza con la aparición de dos flujos de fuerza cinemáticamente no coordinados y, como consecuencia, la rotura de los engranajes. Por lo tanto, el mecanismo de cambio contiene necesariamente dispositivos de bloqueo que eliminan la situación de movimiento simultáneo de dos controles deslizantes adyacentes debido a un movimiento fallido de la palanca de cambio por parte del conductor. En la Fig. 3.16 y 3.18 muestran opciones de diseño para una de las cerraduras más comunes en cajas de tres ejes, y la Fig. 3.18 le permite familiarizarse con su estructura y funcionamiento con más detalle. Todos los elementos de la cerradura están ubicados en la tapa de la caja de cambios (ver Fig. 3.16).

Arroz. 3.18. Funcionamiento del bloqueo del mecanismo del interruptor: a B C - diagramas del funcionamiento de la cerradura al mover varios controles deslizantes; 1,5 - controles deslizantes extremos; 2, 4 - émbolos; 3 - control deslizante medio; 6 - pasador de expansión

En la Fig. 3.18, A muestra la posición de las piezas de bloqueo en el caso de movimiento longitudinal del cursor central 3. Se puede observar que en este caso los émbolos de bloqueo están extendidos. 2 Y 4 desde los orificios laterales del control deslizante central y bloqueando los controles deslizantes exteriores con ellos 1 y 5 mecanismos de conmutación. En la Fig. 3.18, b la cerradura se muestra en la posición en la que se mueve el cursor exterior 7. Se puede ver que al mismo tiempo se extiende un émbolo desde su orificio lateral 2 y bloquea el control deslizante del medio con su cuerpo. 3. Además, a través del pasador de expansión ubicado en el orificio de la corredera intermedia 6 transmite la fuerza al émbolo 4, que bloquea el cursor exterior 5 con su cuerpo. De manera similar en la Fig. 3.18, V Se muestra la situación de mover el cursor exterior 5. Aquí el émbolo se extiende desde su orificio lateral. 4 y bloquea la corredera del medio 3, y gracias a su efecto en el pin 6 y luego al émbolo 2 el control deslizante más externo está bloqueado /.

Por lo tanto, cuando el conductor retira cualquier control deslizante de la posición neutral al cambiar de marcha, todos los demás controles deslizantes del dispositivo de control se bloquean en la misma posición neutral, de la cual cualquiera de ellos puede retirarse solo después de que el primer control deslizante regresa a la posición neutral. . Esto garantiza que sea imposible engranar dos marchas al mismo tiempo. En algunos diseños (Fig. 3.19), bloquear otros engranajes (deslizadores / y 2) cuando enciendes uno de ellos (control deslizante 3) se realiza mediante un soporte de bloqueo especial 7, que ingresa a la cavidad del casquillo de la horquilla del control deslizante cada vez que el extremo de la palanca de control de cambios sale de él 4.

Para turismos con tracción delantera y motor transversal, la caja de cambios se encuentra a una distancia suficiente

Arroz. 3.19.

- 1,2 - controles deslizantes bloqueados; 3 - control deslizante móvil; 4 - palanca de control; 5 - eje de la palanca de control; 6 - anticipo; 7 - soporte de bloqueo;

- 8 - horquilla de acoplamiento

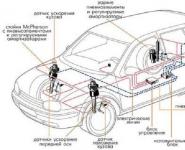

Arroz. 3.20. Esquema ( a B C) varios diseños de accionamientos remotos de cajas de cambios:

1 - palanca de cambio; 2- deslizadores del mecanismo de cambio

lejos del conductor. La distancia entre el conductor y la transmisión es aún mayor en automóviles con motor central, camiones con cabina sobre motor, vehículos con motor trasero y es especialmente grande en autobuses con motor trasero. En todos estos casos, el diseño del mecanismo de conmutación en sí, por regla general, es muy similar a los discutidos en la Fig. 3.16-3.19, pero tienes que hacer un disco remoto para ello.

En la Fig. 3.20, a B C Se muestran algunos diagramas de accionamientos de control remoto de transmisiones utilizados en diseños de automóviles reales. La presencia de una gran cantidad de juntas deslizantes móviles en tales transmisiones conduce a un aumento notable en la fuerza sobre la palanca de cambios /. Además, debido al aumento de las holguras totales en la transmisión y la deformación elástica de sus piezas, la carrera de la palanca / necesaria para cambiar de marcha aumenta significativamente. Con una gran longitud de varillas de accionamiento, se crean problemas adicionales por su mayor tendencia a vibrar. Todo esto es una grave desventaja del accionamiento remoto mecánico, por lo que se utiliza cada vez más el control electrónico de los mecanismos de conmutación.

Introducción

1. Propósito

2. Estructura general de la caja de cambios.

3. Mando final con diferencial

4. Transmisiones automáticas

5. Mal funcionamiento de la caja de cambios

6. Conclusión

Literatura

Introducción

El coche tiene que moverse a velocidades desde muy bajas hasta cien o dos kilómetros por hora - y por lo tanto el rango en el que cambian las velocidades de las ruedas es enorme - una vez cada 50. Pero el motor de combustión interna es capaz de funcionar efectivamente sólo en el rango de 2000 a 6000 rpm, es decir, cambie la velocidad de rotación del cigüeñal sólo tres veces. Por lo tanto, hay que poner esa misma caja entre él y las ruedas para obtener la velocidad requerida a velocidades cercanas a las óptimas del motor.

En diferentes automóviles, el diseño de la caja de cambios puede diferir, pero el diagrama básico sigue siendo aproximadamente el mismo. En la segunda sección veremos su estructura general.

En el cuarto apartado descubriremos si es posible hacer funcionar la caja de cambios adaptándose automáticamente al modo de conducción. Veamos las tres opciones más comunes en la actualidad.

La quinta sección discutirá las principales averías de la caja de cambios y cómo eliminarlas.

Objetivo

El propósito de la caja de cambios es cambiar la fuerza de tracción, la velocidad y la dirección del vehículo. En los motores de automóvil, a medida que disminuye la velocidad de rotación del cigüeñal, el par aumenta ligeramente, alcanza un valor máximo y, con una disminución adicional, la velocidad de rotación también disminuye. Sin embargo, al conducir un automóvil en colinas, en carreteras en mal estado, al arrancar desde parado y al acelerar rápidamente, es necesario aumentar el par transmitido desde el motor a las ruedas motrices. Para ello sirve la caja de cambios, que también incluye una marcha que permite que el coche se mueva marcha atrás. Además, la caja de cambios garantiza que el motor esté desacoplado de la transmisión.

Una transmisión manual consta de un conjunto de engranajes que se engranan en varias combinaciones para formar varios engranajes o etapas con diferentes relaciones. Cuanto mayor sea el número de marchas, mejor se “adaptará” el coche a las diferentes condiciones de conducción. La caja de cambios debe funcionar silenciosamente y con un desgaste mínimo; Esto se logra mediante el uso de engranajes con dientes helicoidales.

Según el número de marchas hacia adelante, las transmisiones escalonadas se dividen en cuatro y cinco velocidades. Normalmente, las transmisiones de turismos, autobuses pequeños y camiones ligeros tienen cuatro etapas, mientras que las transmisiones de autobuses grandes y camiones pesados tienen cinco etapas.

Las transmisiones por pasos pueden ser simples o planetarias. La mayoría de los automóviles utilizan cajas de cambios escalonadas simples, en las que el cambio de marcha se produce de dos maneras: moviendo marchas o moviendo embragues.

A veces, los automóviles están equipados con transmisiones continuamente variables con un cambio suave en la relación de transmisión y cajas de cambios combinadas, que utilizan ambos métodos para cambiar la relación de transmisión.

En una caja de cambios escalonada simple (Fig. 1) hay tres ejes: motor (primario) A, conectado a través del embrague al cigüeñal del motor; conducido (secundario) B, conectado a través de una transmisión cardán y otros mecanismos a las ruedas motrices del automóvil; intermedio B. El engranaje impulsor 1 se fabrica como una sola unidad con el eje impulsor y está en constante acoplamiento con el engranaje impulsado 8, conectado rígidamente al eje intermedio. Cuando se acopla el embrague, los ejes motriz e intermedio giran.

Figura 1. Diagrama de una caja de cambios de tres velocidades: A - eje de transmisión; B - eje impulsado; B - eje intermedio; G - eje de la marcha atrás; 1–8 - marchas.

Los engranajes móviles 2 y 3 están instalados en el eje accionado, y los engranajes 7, 6 y 4, así como la rueda 8, están conectados rígidamente al eje intermedio. La relación entre el número de dientes del engranaje impulsado y el número de dientes de la rueda motriz, la inversa de la relación de sus velocidades de rotación, se llama relación de transmisión. Por ejemplo, la relación de transmisión de un engranaje que consta de los engranajes 8 y 1,

donde z8 es el número de dientes del engranaje conducido 8; z1 - número de dientes del engranaje impulsor 1.

Cuando cualquier engranaje del eje impulsado engrana con uno de los engranajes del eje intermedio, el par del motor se transmite a través de los ejes motriz, intermedio y conducido de la transmisión a la línea motriz y luego a las ruedas motrices del vehículo. Para engranar la primera marcha, se mueve la rueda 3 hacia adelante, engranándola con la marcha 6 de la primera marcha del eje intermedio. La relación de transmisión total de la primera marcha se determina como el producto de las relaciones de transmisión de los pares de engranajes individuales, es decir

donde z3 y z6 son los números de dientes de la rueda 3 y del engranaje 6, respectivamente.

Cuando se engrana la primera marcha, el par Mk en el eje impulsado de la caja de cambios aumenta u1 veces en comparación con el par del motor Md, es decir.

![]()

y tiene un valor máximo, ya que el engranaje 6 es el más pequeño de los engranajes del eje intermedio y la rueda 3 es el más grande de los engranajes del eje conducido.

La primera marcha se utiliza cuando se conduce el coche en las condiciones más difíciles de la carretera, en subidas pronunciadas, así como al arrancar en una carretera en mal estado y con carga.

La segunda marcha se asegura engranando las marchas 2 y 7. Luego

donde z2 y z7 son los números de dientes de los engranajes, 2 y 7, respectivamente.

La segunda marcha es intermedia. En el diagrama anterior de una caja de cambios de tres velocidades, es la única. Las transmisiones de cuatro y cinco velocidades pueden tener dos o incluso tres marchas intermedias.

Cuando se engrana la marcha directa (en este caso, la tercera), los ejes motriz y conducido se conectan directamente a través de las marchas 1 y 2 (u3 = 1). La transmisión directa es la transmisión principal que se utiliza cuando se conduce un automóvil por una buena carretera.

El cambio de marcha se realiza con el embrague desacoplado, lo que hace que las ruedas dentadas móviles (carro) del eje impulsado se engranen con las ruedas dentadas estacionarias del eje intermedio. Este compromiso va acompañado de impactos de las puntas de los dientes y su mayor desgaste. Por lo tanto, los automóviles suelen utilizar cajas de cambios con engranajes de engrane constante, que se caracterizan por una alta durabilidad.

Con el engranaje 4 del eje intermedio en constante engrane se encuentra el engranaje intermedio 5 de la marcha atrás, que en la Fig. 1 se muestra convencionalmente en el plano del dibujo. Para engranar la marcha atrás, se hace retroceder la marcha 3, engranándola con la rueda intermedia 5 de la marcha atrás, que gira libremente sobre su eje.

Diseño general de caja de cambios.

En diferentes automóviles, el diseño de la caja de cambios puede diferir, pero el diagrama básico sigue siendo aproximadamente el mismo. En esta sección veremos su estructura general.

La caja de cambios (Fig. 1) es mecánica, de tres vías y cuatro velocidades, con cuatro marchas adelante y una marcha atrás. Los engranajes de primera, segunda, tercera y cuarta marchas son helicoidales. Las marchas atrás motriz y conducida son de corte recto. El engranaje intermedio de marcha atrás es helicoidal.

Relaciones de transmisión de los pares de engranajes de la caja de cambios.

primera marcha................................................ 3.8

segunda marcha................................................ 2.118

tercera marcha................................................ 1.409

cuarta marcha................................ 0.964

reversa................................................ 4.156

Caja de cambios Se trata de una estructura de bloques divididos mediante tabiques en tres tramos. La primera sección del lado del volante alberga el engranaje principal. La segunda sección alberga los engranajes de la primera y segunda marcha y la marcha atrás, y la tercera sección alberga los engranajes de la tercera y cuarta marcha. La primera y segunda sección se comunican entre sí y tienen un orificio común para drenar el aceite, cerrado con un tapón con un imán permanente pegado para recoger las partículas metálicas atrapadas en el aceite. El tercer tramo comunica con la cavidad de la tapa trasera y también tiene un orificio para drenar el aceite, cerrado con el mismo tapón. En la tercera sección, entre los engranajes de tercera y cuarta, se instala un engranaje impulsor del velocímetro. La carcasa del embrague está unida a la parte delantera de la carcasa de la caja de cambios y la cubierta trasera está unida a la parte trasera. Los asientos de la caja de cambios están mecanizados junto con la caja del embrague, por lo que se reemplazan como un conjunto.

Arroz. 2. Caja de cambios:

1 - contraportada; 2 - varilla deslizante; 3 - sello; 4 - casquillo trasero 5 - casquillo delantero; 6 - tapa del cárter; 7 - junta; 8 - casquillo; 9 - engranaje impulsor de cuarta marcha; 10 - lavadora; 11 - centro; 12 - embrague de tercera y cuarta marcha; 13 - cojinete de agujas; 14 - anillo de bloqueo; 15 - tercera marcha; 16 - rodamiento de rodillos; 17 - eje intermedio; 18 - palanca; 19 - anillo de retención; 20 - eje de transmisión de la caja de cambios; 21 - tapa; 22 - engranaje impulsor (eje impulsado) del engranaje principal; 23 - tapa del cojinete delantero; 24 - tapón de drenaje de aceite; 25 - junta de ajuste; 26 - cojinete de empuje del engranaje impulsor; 27 - junta de ajuste; 28 - engranaje conducido de la primera marcha; 29 - lavadora; 30 - marcha atrás impulsada; 31 - engranaje impulsado de segunda marcha; 32 - engranaje accionado de tercera marcha; 33 - engranaje impulsor del velocímetro; 34 - engranaje impulsado de cuarta marcha; 35 - cojinete trasero del engranaje impulsor; 36 - carcasa de la caja de cambios; 37 - junta; 38 - lavadora; 39 - nuez; 40 - lavadora; 41 - eje estriado del engranaje de marcha atrás; 42 - engranaje de marcha atrás intermedio; 43 - marcha atrás accionada intermedia; 44 - casquillo del eje; 45 - eje del eje estriado; 46 - galleta; 47 - primavera; 48 - enchufe; 49 - engranaje impulsado del velocímetro; 50 - sello; 51 - engranaje impulsor; 52 - eje; 53 - caja de engranajes; 54 - engranaje; 55 - eje impulsado. Esquema de funcionamiento del sincronizador: a - posición de punto muerto; b - inicio de la sincronización; c - marcha engranada

|

Arroz. 3.

Arroz. 3. Eje de accionamiento La caja de cambios gira sobre dos cojinetes: el extremo delantero del eje está sobre un cojinete de agujas presionado en el perno del volante y el extremo trasero está sobre un cojinete instalado en el orificio de la carcasa de la caja de cambios. Un anillo partido de empuje montado en el eje impulsor evita que el cojinete y el eje se muevan hacia atrás. Se evita que avance gracias a la tapa del cojinete trasero, que está fijada con pernos con un par de apriete de 1,6-2 kgf-m. El extremo delantero del eje de transmisión está estriado para permitir un ajuste deslizante del disco impulsado por el embrague. En la parte media del eje, ubicado dentro de la caja de cambios, hay un engranaje helicoidal cortado, que está en constante engrane con el engranaje impulsado por la primera marcha y el engranaje intermedio impulsado por la marcha atrás. La fuerza axial generada cuando el par se transmite por el eje de transmisión es absorbida por el rodamiento de bolas. Detrás del engranaje en el extremo trasero del eje de transmisión hay estrías en espiral que engranan con el cubo del eje intermedio. El eje de transmisión está sellado mediante una junta de goma automóvil con rosca de aceite.

Eje intermedio La caja de cambios es hueca y solidaria con el engranaje impulsor de segunda marcha. El eje gira sobre dos cojinetes: un rodillo delantero y una bola trasera, instalados en el orificio de la carcasa de la caja de cambios. Los engranajes impulsores de la tercera y cuarta marcha giran sobre el eje intermedio sobre cojinetes de agujas de dos hileras. Para limitar los movimientos axiales que se producen en los engranajes helicoidales al transmitir el par, se instalan arandelas en forma de empuje. El recorrido axial requerido de los engranajes en el rango de 0,26-0,39 mm está garantizado por la longitud de los casquillos.

Eje estriado la marcha atrás se presiona en los orificios de las paredes delantera y media del cárter y, además, se sujeta mediante la orejeta de la tapa, que encaja en una ranura en el extremo delantero del eje. El diámetro del extremo delantero del eje es 27 mm mayor que el diámetro del resto en 0,04 mm. En consecuencia, se ha ampliado el orificio en la pared frontal del cárter, lo que facilita el montaje y desmontaje de la unidad.

eje impulsado está integrado con el engranaje impulsor del engranaje principal y gira sobre tres cojinetes presionados en la carcasa de la caja de cambios. El cojinete delantero es un cojinete cónico de empuje de dos hileras, presionado en la parte delantera trasera del cárter y recibe fuerzas radiales y axiales del engranaje principal. A partir de los movimientos axiales que surgen bajo la influencia de fuerzas axiales sobre los dientes de acero al transmitir el par, el rodamiento se fija con una tapa, que se fija al cárter con cuatro pernos con un par de 3,2-4 kgf-m.

Sincronizadores están destinados a igualar las velocidades de las partes giratorias de la transmisión de potencia al cambiar de marcha. La caja de cambios tiene dos sincronizadores: para cuarta y tercera marcha y para segunda y primera. Los sincronizadores tienen el mismo diseño y las mismas dimensiones, pero en el sincronizador de la segunda y primera marcha la marcha atrás sirve como embrague. El cubo sincronizador está equipado con estrías internas en las estrías del eje intermedio y se sujeta a él junto con otras piezas, arandelas y una tuerca. Se cortan estrías en la superficie exterior del cubo, a lo largo de las cuales puede moverse el embrague sincronizador. Además de las estrías, en el cubo están cortadas tres ranuras longitudinales a diferentes distancias entre sí, en las que se colocan tres galletas estampadas con protuberancias en el medio. Las galletas se presionan contra las estrías del acoplamiento mediante dos anillos elásticos y los salientes de las galletas encajan en la ranura anular del acoplamiento. Hay anillos de bloqueo de latón a ambos lados del cubo. En los extremos de estos anillos, de cara al cubo, hay tres ranuras en las que encajan los extremos de las galletas. Los anillos de bloqueo tienen una superficie cónica interna que coincide con la superficie cónica de las llantas del sincronizador de engranajes. Se cortan hilos finos en la superficie cónica de los anillos. La ranura cilíndrica en la superficie superior del embrague sincronizador incluye una horquilla de cambio. Rompe la película entre los anillos de bloqueo y la superficie cónica del engranaje de la transmisión engranada cuando entran en contacto, como resultado de lo cual se produce una mayor fricción entre el anillo y la superficie cónica. En el exterior, los anillos tienen dientes cortos y rectos, al igual que en las llantas sincronizadoras de engranajes adyacentes. Estos dientes corresponden a las depresiones entre las estrías del acoplamiento sincronizador, como resultado de lo cual el acoplamiento, moviéndose en dirección axial, puede engranar sus estrías con los dientes de los anillos de bloqueo y con las llantas dentadas. Los embragues y bujes se seleccionan como conjuntos en fábrica, lo que garantiza un deslizamiento suave y sencillo.

Acoplamientos en los cubos con espacio mínimo. En el automóvil ZIL-130 se utiliza un sincronizador de tipo inercial.

Arroz. 4. Mecanismos de conmutación y control de la caja de cambios:

1 - palanca; 2 - tapa; 3, 33 - primavera; 4 - copa de empuje; 5 - copa de bolas; 6 - tapa; 7 - funda de soporte; 8 - revestimiento; 9 - perno de bloqueo; 10 - palanca de marcha atrás; 11 - varilla de cambio de marcha atrás; 12 - varilla de cambio para tercera y cuarta marcha; 13 - bloqueo de las varillas superiores; 14 - varilla deslizante; 15 - empujador de cerradura; 16 - control deslizante de cambio de marchas; 17 - horquilla de tercera y cuarta marcha; 18 - tapa; 19 - primavera; 20 - bola de bloqueo; 21 - varilla de cambio para primera y segunda marcha; 22 - bloqueo de las varillas inferiores; 23 - contratuerca; 24 - lavadora; 25 - perno; 26 - nuez; 27 - acoplamiento; 28 - eje; 29 - cubierta del túnel del piso; 30 - tapa; 31 - control deslizante; 32 - copa guía; 34 - anillo amortiguador; 35 - soporte; 36 - perno de fijación del mecanismo; 37 - cuerpo; 38 - alfombra; 39 - anillo de retención.

Palanca de cambios se realiza mediante acoplamientos, horquillas y tres varillas móviles (Fig. 4), paralelas entre sí y situadas en la misma fila. Las varillas se mueven en orificios perforados en las paredes trasera e intermedia de la carcasa de la caja de cambios. Los extremos de las varillas que entran en la cavidad de la cubierta trasera tienen ranuras en las que encaja la corredera del interruptor. Para fijar las posiciones de trabajo de las varillas, en su superficie existen huecos, en los que encajan abrazaderas en forma de bolas, presionadas por resortes ubicados en los casquillos. Los casquillos se presionan en los orificios del cárter y se cierran con una tapa común. Para evitar que se engranen dos marchas a la vez, se instala un dispositivo de bloqueo, que consta de bloqueos superior e inferior y un empujador. La caja de cambios se controla mediante una palanca situada en el túnel del suelo de la carrocería. El dedo inferior de la palanca está conectado de forma pivotante al control deslizante del mecanismo de control de la caja de cambios. El control deslizante está conectado al control deslizante de la caja de cambios mediante un eje y un acoplamiento elástico de goma. En la cubierta trasera de la caja de cambios hay instalado un interruptor de luz de marcha atrás, que se activa mediante una protuberancia especial realizada en la varilla de marcha atrás.

Engranaje principal con diferencial

El engranaje principal aumenta el par y lo transmite desde el eje de transmisión a los semiejes en ángulo recto. El engranaje principal puede ser simple, que consta de un par de engranajes, y doble, que consta de dos pares de engranajes. Las relaciones de transmisión de las marchas principales de los coches son las siguientes: ZIL – 130 – 6,45; GAS – 53A – 6,83; GAS - 24 "Volga" - 4.1.

El engranaje principal con diferencial está ubicado entre la caja del embrague y la caja de la caja de cambios y está estructuralmente fabricado en el mismo bloque que la caja de cambios (Fig. 5). El engranaje impulsor del engranaje principal realiza simultáneamente las funciones del eje impulsado de la caja de cambios, que gira sobre tres soportes. Entre la brida del cojinete delantero y la pared frontal del cárter, se instalan cuñas para determinar la posición del engranaje impulsor. El engranaje impulsado del engranaje principal está atornillado a la carcasa del diferencial y gira junto con el diferencial sobre dos cojinetes cónicos instalados en las carcasas. Las carcasas de los cojinetes se insertan en los orificios laterales de la caja de cambios y la carcasa del embrague y se fijan con tuercas. Los cojinetes cónicos del engranaje conducido se fijan con tuercas de ajuste, que ajustan el juego lateral en el acoplamiento del par principal entre 0,1 y 0,22 mm. Las tuercas de ajuste se bloquean mediante topes que encajan en sus ranuras. La carcasa del diferencial alberga satélites y engranajes semiaxiales. Los engranajes del semieje tienen una ranura perfilada en la que se inserta el semieje mediante tuercas. Para proteger el engranaje principal del polvo y la suciedad, así como de las fugas de lubricante del cárter, se instala una cubierta protectora de goma en el semieje, dentro de la cual se colocan el cuerpo del manguito y el manguito. Los cuerpos del manguito tienen una rosca de drenaje de aceite: el cuerpo izquierdo es izquierdo, el derecho es derecho. Para distinguirlos se realiza una ranura (A) en el extremo de la manga del cuerpo izquierdo. Para proteger el dispositivo de manguito de la suciedad, se instala un deflector de suciedad en el semieje a una distancia de 224 mm de la brida.

Arroz. 5. Buje de rueda trasera, transmisión final y semiejes:

1 - nuez; 2 - pasador de chaveta 3 - arandela de empuje; 4 - gorro decorativo; 5 - puño; 6 - tambor de freno; 7 - tuerca de fijación de ruedas; 8 - escudo de freno; 9 - centro; 10 - palanca de suspensión trasera; 11 - accionamiento de horquilla cardán; 12 - brida; 13 - perno; 14 - pasador de bloqueo; 15 - semieje; 16 - tapa; 17 - pasador del eje; 18 - bloque de eje; 19- cuerpo del puño derecho; 20 - engranaje del eje; 21- cubierta; 22 - cuerpo izquierdo; 23 - puño; 24 - deflector de suciedad; 25 - cojinete transversal cardán; 26 - agujas de rodamiento; 27 - anillo de retención; 28 - sello; 29 - gorra; 30 - engrasador; 31 - travesaños; 32, - horquilla accionada; 33 - cojinete de cubo; 34 - manguito espaciador; 35 - carcasa de cojinetes; 36 - perno; 37 - perno de montaje del tambor de freno; 38 - disco de rueda; A - ranura en el cuerpo izquierdo 22.

El semieje está conectado a la junta universal mediante una junta estriada y está bloqueado con un pasador. La junta universal consta de dos horquillas, una cruz, cojinetes, puños y anillos de retención. El cubo de la rueda trasera gira sobre dos cojinetes cónicos (del mismo tamaño) presionados en la carcasa. Se instala un espaciador de plástico entre las pistas interiores de los rodamientos. Los cojinetes están protegidos por puños a ambos lados de la carcasa. Desde el lado de la rueda, el cubo se inserta en la carcasa hasta que se detiene en la pista interior del rodamiento. La parte estriada del buje incluye un eje con junta cardán. El eje está unido al cubo con una tuerca y una chaveta. La misma tuerca ajusta la holgura en los rodamientos. El tambor de freno está fijado a la brida del cubo con seis pernos.

Transmisiones automáticas

Hay tres tipos principales de transmisiones automáticas que son relevantes en la actualidad.

El coche tiene que moverse a velocidades que van desde el paso de un caracol hasta cien o dos kilómetros por hora -y por lo tanto el rango en el que cambian las velocidades de las ruedas es enorme- una vez cada 50. Pero el motor de combustión interna sólo puede funcionar eficazmente en rango de 2000–6000 rpm, entonces es posible cambiar la velocidad de rotación del cigüeñal solo tres veces. Por lo tanto, hay que poner esa misma caja entre él y las ruedas para obtener la velocidad requerida a velocidades cercanas a las óptimas del motor.

Por cierto, no todos los motores conocidos requieren el uso de un convertidor de este tipo en los engranajes. Por ejemplo, una máquina de vapor y un motor eléctrico desarrollan un par considerable, como dicen, "desde cero", por eso en los trolebuses (como en las locomotoras de vapor) no hay un tercer pedal ni una palanca de cambios.

Entonces, un motor de combustión interna para automóviles no es el mejor motor. Y como no existe un reemplazo inmediato, no será posible prescindir completamente de una caja de cambios en los próximos años. Pero puedes hacerlo funcionar, adaptándose automáticamente al modo de conducción, e incluso de varias formas. Veamos las tres opciones más comunes en la actualidad.

CAJA DE ENGRANAJES PLANETARIA CON CONVERTIDOR DE PAR

Paradoja: el dispositivo, el más complejo en términos de mecánica e hidráulica, se arraigó en los automóviles de serie, quizás antes que otros: en 1955, la literatura técnica estadounidense ya consideraba los diseños de una docena de "máquinas automáticas" de diferentes empresas. Y la primera caja de cambios planetaria de tres velocidades la creó Cadillac allá por... 1906.

Arroz. 6. Clásico “automático”: 1 – rueda de bomba; 2 – rueda de turbina; 3 – carcasa; 4 – unidad de control (funciona automáticamente o mediante comandos desde la palanca o botones en el volante); 5 – engranaje solar; 6 – engranajes satelitales; 7 – corona dentada.

Las cajas de cambios planetarias utilizadas en estas "máquinas automáticas" deben su nombre a los engranajes satélite que giran alrededor del engranaje central (solar), como los planetas. Una historia sobre el principio de funcionamiento de tales sistemas ocuparía demasiado espacio. Digamos que su uso en transmisiones automáticas se debe a la extrema simplicidad de cambiar la relación de transmisión: basta con desacelerar uno u otro elemento giratorio o conectarlos mediante un embrague de fricción especial. Estos procesos son relativamente fáciles de automatizar.

Pero no basta con cambiar de marcha: el coche no debe acelerar bruscamente. Por lo tanto, dicha caja siempre se complementa con un convertidor de par: cambia suavemente la relación entre las velocidades de rotación de los ejes de entrada y de salida (así como entre el par de entrada y de salida) en un rango bastante estrecho (generalmente de 1:1 a 1:2.3). Ahora, cuando en lugar de los habituales y pequeños caja manual Al montar una compleja unidad hidromecánica con engranajes (Fig. 1), el conductor puede relajarse y casi olvidarse de la palanca que tiene bajo la mano derecha y del pedal que tiene bajo el pie izquierdo. Casi, porque la marcha atrás o un modo especial para condiciones difíciles (y en Últimamente También hay modos para carreteras resbaladizas y aceleración intensa) aún tienes que activarlo tú mismo.

Hasta hace poco, los conductores rusos no estaban familiarizados con los placeres de conducir con transmisión automática, a excepción de los autobuses urbanos LiAZ, en los que el cambio de marcha iba acompañado de tirones notables y de los "transportistas miembros" del gobierno inaccesibles.

Observemos aquí las desventajas características de este diseño clásico: grandes pérdidas de potencia (y por lo tanto consumo excesivo de combustible y pérdida de dinámica), alto costo, complejidad y volumen. En cuanto a la fiabilidad, en las transmisiones automáticas modernas este problema se ha solucionado y con un mantenimiento adecuado la vida útil alcanza cientos de miles de kilómetros. (Es cierto que al comprar un automóvil extranjero usado, debe tener la máxima precaución, porque tan pronto como el propietario anterior llenó el convertidor de par con algo que no sea la marca Dexron o remolcó el automóvil caprichoso sin cargar las ruedas motrices en una grúa, usted está garantizó una reparación que costó más que las expectativas más pesimistas.)

CVT SIN PASOS

El dispositivo se conoce desde hace mucho tiempo y convence por su aparente sencillez: una correa trapezoidal y un par de poleas divididas (fig. 2). Al mover o extender los discos de uno de ellos, puede cambiar suavemente la relación de transmisión dentro de un rango bastante amplio. La CVT se utiliza desde hace mucho tiempo en vehículos ligeros como motos de nieve, cuatriciclos, etc., pero el problema de la fiabilidad ha impedido su implementación en un coche de tamaño completo. La transmisión de un par importante ejercía tal presión sobre la correa que era imposible hablar de su vida útil aceptable. Quizás sólo la empresa holandesa DAF fue la primera en atreverse a instalar una CVT en un turismo de serie, pero su sucesor “más grande” lo abandonó.

Arroz. 7. Variador de correa trapezoidal: 1 – “correa” del variador; 2 – polea partida; 3 – con un pequeño espacio entre las mejillas de la polea, la relación de transmisión es máxima; 4 – con un gran espacio – mínimo.

La tecnología de finales del siglo XX supuso un gran avance: un “cinturón” compuesto que constaba de una cinta de acero y segmentos trapezoidales de acero ensartados en ella. El sistema se llama CVT (Transmisión Variable Continua). Hoy en día está ganando posiciones en clases de coches cada vez más pesados y con motores potentes. Conducir un Honda Civic con CVT da una sensación completamente inusual: agregas gasolina, la aguja del tacómetro se congela alrededor de 4000 y suave, sin tirones ni caídas, la aceleración presiona el respaldo del asiento, mientras que la otra aguja en el velocímetro – ¡No me acercaré al número 200! El diseño del variador facilitó la implementación del modo de control manual: basta con ingresar varios valores fijos de la relación de transmisión en la memoria de la computadora, y se puede cambiar manualmente con una palanca o botones. Esto se hace, por ejemplo, en el nuevo FIAT Punto, donde hay… ¡siete “marchas”! En cuanto a la vida útil, con un funcionamiento adecuado también alcanza cientos de miles de kilómetros, y cambiar la “correa” técnicamente no es difícil, por no decir caro.

Por cierto, el problema de la transmisión de par elevado, que existía hasta hace poco, ya ha sido resuelto por los diseñadores de Audi, que utilizaron una "correa", cuyos eslabones de acero están interconectados por un tejido complejo y son capaces de transmitir hasta 280 Nm. Y los japoneses planean prescindir de la correa en un futuro próximo utilizando un variador de fricción cónico.

Arroz. 8. Variador de fricción cónico.

TRANSMISIÓN CUASI AUTOMÁTICA

Arroz. 9. Transmisión casi automática: 1 – horquilla de desembrague, controlada desde una unidad electrónica; 2 – resorte de disco; 3 – disco impulsado; 4 – volante; 5 – embragues de engranajes; 6 – engranajes; 7 – ejes.

Por desgracia, todavía no se ha encontrado nada más adecuado en el lenguaje automovilístico: las empresas utilizan sus propios nombres: “steptronic”, “selespeed”..., cuya esencia es la misma. Estamos hablando del control automático de una caja de cambios convencional de cinco velocidades y embrague (Fig. 3). Podemos decir que aquí el problema se resuelve de frente: en lugar de manos y pies, el pedal y la palanca están controlados por cilindros hidráulicos neumáticos o solenoides, y los comandos les dan un cerebro electrónico conectado a muchos sensores. Está claro que tal solución fue posible sólo recientemente, pero ya ha comenzado a reemplazar las máquinas tragamonedas clásicas con todas sus fuerzas. Después de todo, un sistema de este tipo, por definición, no implica pérdidas de potencia adicionales y, por lo tanto, no afecta la eficiencia ni la dinámica del automóvil. Además, un programa de control escrito correctamente garantizará la aceleración según el algoritmo óptimo, algo que normalmente sólo un conductor as es capaz de hacer. Además, no es difícil introducir el control "manual", mediante botones en el volante o una palanca en el piso. Además, la automatización no permitirá que el conductor cometa un error grave, por ejemplo, dar marcha atrás en el momento equivocado o en una marcha que no se corresponde con las capacidades del motor en este modo. El recurso no diferirá del recurso de una caja convencional, y tal vez incluso aumente: después de todo, la automatización se encargará de cambiar y acoplar suavemente el embrague. Bueno, la electrónica ahora se ha vuelto, quizás, más confiable que la mecánica. En NAMI se están llevando a cabo acontecimientos similares, y si no fuera por la falta crónica de dinero, ya estaríamos informando sobre las pruebas del Oka o Lada "automático".

¿En qué medida las comodidades "automáticas" cambian realmente el rendimiento de los automóviles? Pasemos a las interesantes pruebas de nuestros colegas alemanes. Tomaron un par de autos completamente idénticos, con y sin transmisión automática, y anotaron las características. El clásico "automático" con convertidor de par estuvo representado por "Porsche" y "Opel", CVT - por supuesto, "Honda", y la novedosa transmisión manual con control automático - por "Alfa Romeo" y "Mercedes" Clase A. . Los resultados lo confirmaron: el “automático” con convertidor de par es pesado, toma potencia y es glotón; el variador más ligero también empeora la dinámica, pero casi no aumenta el apetito; La transmisión automática es algo lenta, pero ahorra gasolina. Y la opción más interesante es el embrague automático en una de las versiones de la Clase A: apenas perjudica la dinámica e incluso reduce el consumo de combustible. Que esto es así lo demuestra también la experiencia editorial en el manejo del Oka-Prestige, equipado con un sistema EPS (para más información al respecto, consulte ZR, 1999, No. 7).

Bueno, ahora algunas estadísticas que todo lo saben. En el diagrama 1, las transmisiones manuales mecánicas se muestran en colores cálidos y las transmisiones automáticas en colores fríos. Como puede ver, la proporción de automóviles con transmisión automática está creciendo y en el año 2000 será aproximadamente del 17%. Al mismo tiempo, las cajas de cambios con convertidor de par, que en 1980 eran la única opción para las transmisiones automáticas, están perdiendo terreno constantemente frente a los sistemas de cajas de cambios manuales con control automático y CVT. Según algunas previsiones, en 2010 el convertidor de par será una reliquia. Aunque... Citroën acaba de ofrecer un Xara “automático” con caja de cambios planetaria, cuyo algoritmo de control permite ahorrar combustible en comparación con un “mecánico” conducido por un conductor medio. Del mismo diagrama se desprende claramente que en el año 2000 no habrá transmisiones manuales de cuatro velocidades en los coches nuevos; además, las unidades de seis velocidades serán cada vez más comunes. Si nos remontamos a la actualidad, la proporción de automóviles equipados con transmisión automática se muestra en el Diagrama 2: oscila entre el 4% (clase pequeña) y el 93% (clase lujo).

RATIO DE PRODUCCIÓN DE MÁQUINAS CON DIFERENTES TIPOS DE TRANSMISIONES

PARTICIPACIÓN DE VEHÍCULOS CON TRANSMISIÓN AUTOMÁTICA (por clase)

Fallos de transmisión

Signos característicos:

Dificultad para cambiar de marcha;

Apagado espontáneo;

Ruido, fuga de aceite;

Inclusión simultánea de dos marchas;

Ruidos fuertes de golpes o chirridos durante el funcionamiento.

Es conveniente presentar en forma de tabla las principales averías de la caja de cambios y los métodos para eliminarlas.

Tabla 1.

| CAUSAS DE MAL FUNCIONAMIENTO | MÉTODOS DE ELIMINACIÓN O PREVENCIÓN |

| Dificultad para cambiar de marcha | |

| Las horquillas de cambio están flojas | Sujete las horquillas de forma segura |

| Horquillas dobladas y controles deslizantes atascados | Enderece o reemplace las horquillas dobladas. Eliminar el atasco de los controles deslizantes |

| Rebabas en la superficie interior de los dientes de acoplamientos sincronizadores o dientes de engranajes. | Eliminar rebabas |

| Posición incorrecta del tope de marcha atrás en la tapa lateral de la caja de cambios | Ajustar la posición de parada |

| Engranaje simultáneo de dos marchas | Desgaste de las cerraduras de varilla o del empujador de cerraduras. |

| Apagado de transmisión automática | |

| Desgaste de los extremos y superficies de trabajo de los dientes de los acoplamientos sincronizadores y de los dientes de las abrazaderas. | Reemplazar piezas desgastadas |

| Aflojar los resortes de la abrazadera | Reemplazar resortes |

| Engranaje incompleto del engranaje | Comprueba el tamaño de la varilla y la horquilla. En caso de desgaste excesivo, reemplace |

| Mayor espacio libre entre la marcha atrás y el cubo | Reemplace las piezas desgastadas |

| Desgaste significativo de la horquilla de marcha atrás. | Reemplace el conjunto de la horquilla con galleta |

| Apagado arbitrario del interruptor, controles deslizantes. | Fijación poco fiable de la caja de cambios a la carcasa del embrague. Fijación poco fiable de horquillas. El resorte de las correderas está debilitado, los bordes de la ranura están desgastados. |

| Ruido en la caja de cambios | |

| Desgaste del cojinete del eje | Reemplazar |

| Desgaste o desconchado de la superficie de trabajo de los dientes de los engranajes. | Reemplazar |

| Falta de aceite en la caja de cambios o nivel bajo de aceite | Comprobar el nivel de aceite y añadir si es necesario. |

| Embrague incompleto | Realizar ajuste |

| Las tuercas que sujetan las tapas de los cojinetes y las bridas cardán están flojas. | Apretar las tuercas |

| Mayor calentamiento de la caja de cambios. | Bajo nivel de aceite en el cárter o disminución significativa de su viscosidad. Presencia de partículas o virutas de metal en el aceite. Deformaciones en el engrane de engranajes o atascos de ejes en cojinetes |

| Fuga de aceite de la caja de cambios | |

| Aumento del nivel de aceite en la carcasa de la caja de cambios. | Revisar el nivel de aceite |

| Desgaste de los sellos de la caja de cambios. | Reemplace los sellos de aceite dañados |

| Desgaste de casquillos de extensión de acero-babbit. | reemplace el cable de extensión ensamblado con casquillos o presione y taladre casquillos nuevos |

| Contaminación del respiradero | Limpiar el respiradero |

| Aflojar los tapones del cárter y el cable de extensión, los pernos de la tapa | Apriete los enchufes, apriete los tornillos. |

| Ruptura de juntas de tapa o mellas y daños a las superficies de contacto | Reemplace las juntas dañadas o limpie las muescas y esmerile las superficies de contacto |

Conclusión

En este trabajo, se consideraron cuestiones como el propósito, el dispositivo, el principio de funcionamiento, el mal funcionamiento y las cajas de cambios. Descubrimos que, según el principio de funcionamiento, las cajas de cambios pueden ser mecánicas y automáticas, y examinamos sus diferencias.

También descubrimos que no todos los motores conocidos requieren el uso de un convertidor de este tipo en los engranajes. Por ejemplo, una máquina de vapor y un motor eléctrico desarrollan un par considerable, como dicen, "desde cero", por eso en los trolebuses (como en las locomotoras de vapor) no hay un tercer pedal ni una palanca de cambios. ICE para automóviles no es el mejor motor. Y como no existe un reemplazo inmediato, no será posible prescindir completamente de una caja de cambios en los próximos años.

En una de las secciones se analizan las principales averías de la caja de cambios y cómo solucionarlas.

Este trabajo se puede utilizar al estudiar un curso de automóvil, tanto en la escuela como en instituciones de educación secundaria especializada y superior.

Literatura

1. Coches Vershigora V.A., Pyatkov K.B., VAZ. – M.: “Transporte” 1973. – 366 p.

2. Ignatov A.P., Novokshenov K.V., Pyatkov K.B., Álbum sobre el diseño y funcionamiento de los automóviles VAZ-2108, VAZ-2109. – M.: “Tercera Roma” 1996. – 80 p.

3. Kalennikov V.M., Ilyin N.M., Buralev Yu.V., Categoría de automóvil B, 4ª ed., estereotipo. M.: Transporte, 1986. – 320 págs., ill., tabla.

4. Kalissky V.S. y otros, Coche: un libro de texto para un conductor de tercera clase, libro de texto. – M.: Transporte 1978. – 448 p., enfermo.

5. Mikhailovsky E.V., Serebryakov K.B., Tur E.Ya., Diseño de vehículos, Libro de texto. – M.: “Ingeniería Mecánica” 1987. – 350 p.

6. Rogovtsev V.L., Puzankov A.G., Oldfield V.D., Diseño y operación de vehículos, Libro de texto. – M.: “Transporte” 1996. – 430 p.

La transmisión manual de un automóvil está diseñada para cambiar el par y transmitirlo del motor a las ruedas. Desconecta el motor de las ruedas motrices del coche. Expliquemos en qué consiste una caja de cambios manual y cómo funciona.

La “caja” mecánica de un automóvil consta de:- caja del cigüeñal;

- ejes primario, secundario e intermedio con engranajes;

- eje adicional y marcha atrás;

- sincronizadores;

- mecanismo de cambio de marchas con dispositivos de bloqueo y bloqueo;

- palanca de cambio.

Esquema de trabajo: 1 - eje de entrada; 2 - palanca de cambios; 3 - mecanismo de conmutación; 4 - eje secundario; 5 - tapón de drenaje; 6 - eje intermedio; 7 - cárter.

El cárter contiene los componentes principales de la transmisión. Está unido a la carcasa del embrague, que está montada en el motor. Porque Durante el funcionamiento, los engranajes experimentan cargas pesadas, deben estar bien lubricados. Por lo tanto, el cárter se llena hasta la mitad de su volumen con aceite de transmisión.

Los ejes giran sobre cojinetes instalados en el cárter. Tienen juegos de engranajes con diferente número de dientes.

Los sincronizadores son necesarios para un cambio de marchas suave, silencioso y sin golpes al igualar las velocidades angulares de los engranajes giratorios.

Mecanismo de conmutación sirve para cambiar de marcha en la caja y es controlado por el conductor mediante una palanca desde el interior del coche. En este caso, el dispositivo de bloqueo no permite que se engranen dos marchas simultáneamente, y el dispositivo de bloqueo impide que se apaguen espontáneamente.

Requisitos de la caja de cambios

- Garantizar las mejores propiedades de tracción y economía de combustible

- alta eficiencia

- facilidad de control

- conmutación sin golpes y funcionamiento silencioso

- incapacidad para engranar dos marchas o retroceder al mismo tiempo al avanzar

- retención confiable de las marchas en la posición engranada

- simplicidad de diseño y bajo costo, tamaño y peso reducidos

- facilidad de mantenimiento y reparación

La facilidad de control depende del método de cambio de marcha y del tipo de conducción. Los engranajes se cambian mediante engranajes móviles, acoplamientos de engranajes, sincronizadores, dispositivos de fricción o electromagnéticos. Para cambios sin golpes, se instalan sincronizadores, que complican el diseño y también aumentan el tamaño y el peso de la transmisión. Por tanto, los más extendidos son aquellos en los que las marchas superiores se conmutan mediante sincronizadores y las inferiores mediante acoplamientos de engranajes.

La facilidad de control depende del método de cambio de marcha y del tipo de conducción. Los engranajes se cambian mediante engranajes móviles, acoplamientos de engranajes, sincronizadores, dispositivos de fricción o electromagnéticos. Para cambios sin golpes, se instalan sincronizadores, que complican el diseño y también aumentan el tamaño y el peso de la transmisión. Por tanto, los más extendidos son aquellos en los que las marchas superiores se conmutan mediante sincronizadores y las inferiores mediante acoplamientos de engranajes.

¿Cómo funcionan los engranajes?

Veamos un ejemplo de cómo cambia el par (rpm) en diferentes marchas.

a) Relación de transmisión de un par de engranajes

Tomemos dos marchas y contemos el número de dientes. La primera marcha tiene 20 dientes y la segunda 40. Esto significa que con dos revoluciones de la primera marcha, la segunda hará solo una revolución (la relación de transmisión es 2).

b) Relación de transmisión de dos engranajes

en la imagen b) El primer engranaje (“A”) tiene 20 dientes, el segundo (“B”) tiene 40, el tercero (“C”) tiene 20 y el cuarto (“D”) tiene 40. El resto es aritmética simple. El eje de entrada y el engranaje "A" giran a 2000 rpm. El engranaje “B” gira 2 veces más lento, es decir. tiene 1000 rpm, y porque los engranajes “B” y “C” están fijados en el mismo eje, luego la tercera marcha hace 1000 rpm. Entonces el engranaje “G” girará 2 veces más lento: 500 rpm. Del motor llegan 2000 rpm al eje de entrada y salen 500 rpm. En el eje intermedio en este momento - 1000 rpm.

En este ejemplo, la relación de transmisión del primer par de engranajes es dos y la del segundo par de engranajes también es dos. La relación de transmisión total de este esquema es 2x2=4. Es decir, el número de revoluciones del eje secundario disminuye 4 veces respecto al primario. Tenga en cuenta que si desengranamos los engranajes “B” y “D”, el eje secundario no girará. Al mismo tiempo, se detiene la transmisión de par a las ruedas motrices del automóvil, lo que corresponde a la marcha neutral.

Marcha atrás, es decir rotación del eje secundario en la otra dirección, lo proporciona un cuarto eje adicional con marcha atrás. Se necesita un eje adicional para obtener un número impar de pares de engranajes, luego el par cambia de dirección:

Diagrama de transmisión de par cuando se acopla la marcha atrás: 1 - eje de entrada; 2 - engranaje del eje de entrada; 3 - eje intermedio; 4 - eje de engranaje y marcha atrás; 5 - eje secundario.

Relaciones de transmisión

Dado que la “caja” tiene un gran conjunto de marchas, al acoplar diferentes pares tenemos la oportunidad de cambiar la relación de transmisión general. Veamos las relaciones de transmisión:| Transferencias | florero 2105 | florero 2109 |

|---|---|---|

| I | 3,67 | 3,636 |

| II | 2,10 | 1,95 |

| III | 1,36 | 1,357 |

| IV | 1,00 | 0,941 |

| V | 0,82 | 0,784 |

| R (inversa) | 3,53 | 3,53 |

Dichos números se obtienen dividiendo el número de dientes de un engranaje por el número divisible de dientes del segundo y más a lo largo de la cadena. Si la relación de transmisión es igual a uno (1,00), esto significa que el eje secundario gira a la misma velocidad angular que el primario. El engranaje en el que la velocidad de rotación de los ejes es igual se suele llamar: derecho. Como regla general, este es el cuarto. La relación de quinta (o más alta) es menor que uno. Es necesario para conducir por carretera con una velocidad mínima del motor.

La primera y la marcha atrás son las "más fuertes". No es difícil para el motor hacer girar las ruedas, pero en este caso el coche se mueve lentamente. Y al conducir cuesta arriba en las "ágiles" quinta y cuarta marchas, el motor no tiene suficiente fuerza. Por lo tanto, hay que cambiar a marchas más bajas, pero “fuertes”.

Se requiere la primera marcha para comenzar a moverse. para que el motor pueda mover una máquina pesada. Luego, habiendo aumentado la velocidad y hecho una cierta reserva de inercia, puedes cambiar a segunda marcha, más débil pero más rápida, luego a tercera y así sucesivamente. El modo de conducción habitual es el cuarto (en ciudad) o el quinto (en carretera): son los más rápidos y económicos.

¿Qué tipos de mal funcionamiento ocurren?

Suelen aparecer como resultado de un manejo brusco de la palanca de cambios. Si el conductor “tira” constantemente de la palanca, es decir lo transfiere de una marcha a otra con un movimiento rápido y brusco; esto dará lugar a reparaciones. Si maneja la palanca de esta manera, el mecanismo de conmutación o los sincronizadores definitivamente fallarán.La palanca de cambios se mueve con un movimiento tranquilo y suave, con micropausas en punto muerto para que se activen los sincronizadores, protegiendo las marchas de daños. Si lo maneja correctamente y cambia periódicamente el aceite en la “caja”, no se romperá hasta el final de su vida útil.

El ruido de funcionamiento, que depende principalmente del tipo de engranajes instalados, se reduce significativamente cuando los engranajes de corte recto se reemplazan por engranajes helicoidales. El funcionamiento adecuado también depende del mantenimiento oportuno.

) es uno de los dispositivos más comunes capaces de cambiar los pares del motor. Esta caja de cambios debe su nombre al método mecánico (manual) de cambio de marcha.

Una transmisión manual se clasifica como caja de cambios escalonada, ya que los pares en ella varían según los pasos. Un escenario es un par de engranajes que interactúan. Cada una de estas etapas proporciona una función de rotación que tiene una determinada velocidad angular o, en otras palabras, una determinada relación de transmisión.

La relación de transmisión es la relación entre el número de dientes del engranaje principal y un cierto número de dientes del engranaje impulsor. Por tanto, las diferentes etapas de una transmisión manual pueden tener diferentes relaciones de transmisión. La etapa de marcha baja tiene una relación de transmisión grande y la marcha alta tiene la relación más pequeña.

Los diseños de las cajas de cambios varían según el número de etapas. El diseño de la caja de cambios puede ser de cuatro, cinco o seis velocidades. Casi todos los coches modernos están equipados con una caja de cambios de cinco velocidades.

Además, entre la amplia variedad de transmisiones manuales, se distinguen dos tipos principales de cajas de cambios:

- caja de cambios de tres ejes (los fabricantes la instalan en automóviles con tracción trasera),

- y una caja de cambios de dos ejes (utilizada en turismos con tracción delantera). El principio de funcionamiento y el diseño de estas cajas también tienen grandes diferencias, por lo que las consideraremos por separado.

La caja de cambios de tres ejes consta de las siguientes partes:

- eje primario (impulsor);

- engranajes del eje impulsor;

- eje intermedio;

- secundario (eje impulsado);

- embragues sincronizadores;

- cárter (carcasa de la caja de cambios).

Funciones de los principales componentes de una transmisión manual.

Eje de accionamiento hace conexión con el embrague. En el eje de transmisión hay estrías necesarias para el disco de embrague impulsado. El par se transmite desde el eje de transmisión a través del engranaje.

Eje intermedio es paralelo al eje de entrada. En el eje intermedio hay un bloque de engranajes, que también está engranado con él.

eje impulsado Ubicado al lado del eje de transmisión en el mismo eje. El proceso técnico se realiza mediante un cojinete terminal ubicado en el eje de transmisión. En este caso, el bloque de engranajes ubicado en el eje conducido, por regla general, no está fijado al eje, lo que permite que gire libremente sobre él. El engranaje del eje conducido y del eje intermedio y el engranaje del eje intermedio funcionan engranados constantemente.

Embragues sincronizadores ubicado entre ciertos engranajes del eje impulsado. Las acciones de los sincronizadores se basan en la compatibilidad de las velocidades angulares del eje accionado con las velocidades angulares del propio eje mediante la fuerza de fricción. Estos acoplamientos pueden tener un fuerte acoplamiento con el eje impulsado y moverse a lo largo del eje impulsado en dirección longitudinal mediante una conexión estriada. Además, en los extremos del acoplamiento hay llantas dentadas que están conectadas a las llantas dentadas de un bloque de ciertos engranajes del eje accionado. Casi todas las cajas de cambios modernas están equipadas con sincronizadores instalados en todas las marchas.

Mecanismo de conmutación (dispositivo) La caja de tres ejes está ubicada en el cuerpo de la caja. Este mecanismo consta de una palanca de control y controles deslizantes con horquillas. El mecanismo de cambio tiene un dispositivo de bloqueo que evita que se engranen dos o tres marchas al mismo tiempo. Este mecanismo también puede equiparse con mando a distancia.

Caja de cambios contiene piezas estructurales y mecanismos, y también está destinado a almacenar aceite. El cárter puede estar hecho de aleación de magnesio o aluminio.

Diagrama de funcionamiento de una caja de cambios de tres ejes.

Cuando la palanca está en posición neutral, no se transmite torque a las ruedas motrices. Al mover la palanca de control, la horquilla requerida mueve el embrague sincronizador. Este embrague sincroniza las velocidades angulares del eje de transmisión y la marcha requerida. Una vez sincronizados, los dientes del embrague se engranan con los dientes del piñón, bloqueando así el engranaje en el eje impulsado. La función de la caja de cambios es transmitir par con una determinada relación de transmisión a las ruedas motrices desde el motor.

La caja de cambios también garantiza que el vehículo se mueva marcha atrás. El sentido de rotación se cambia mediante una marcha atrás, que se instala en un eje separado.

Composición de una caja de cambios de doble eje..

La caja de cambios de doble eje consta de las siguientes partes:

- Eje de accionamiento;

- bloque de engranajes del eje de transmisión;

- eje secundario;

- bloque de engranajes del eje secundario;

- embragues sincronizadores;

- engranaje principal;

- diferencial;

- mecanismo de cambio de marchas;

- caja de cambios.

Diseño de caja de cambios de doble eje

Las funciones principales en una caja de cambios de dos ejes las realiza el eje de transmisión, en el que está firmemente fijado el bloque de engranajes. Es el eje de transmisión el que realiza la conexión con el embrague.

En el mismo eje que el eje motriz hay un eje conducido con un bloque de engranajes específico. Estos engranajes proporcionan un engrane constante con los engranajes del eje impulsor y pueden girar sobre el eje sin ninguna obstrucción. El engranaje impulsor también está firmemente fijado al eje impulsado. Entre estas marchas hay embragues sincronizadores.

Para reducir las dimensiones lineales y aumentar el número de etapas en la caja, en lugar de un eje, a veces se instalan dos o tres ejes accionados. Cada eje tiene un engranaje principal firmemente fijado. Este engranaje asegura el acoplamiento con el engranaje impulsado y opera tres engranajes principales.

La transmisión final, junto con el diferencial, puede transmitir par a las ruedas delanteras del vehículo desde el eje de salida. La función del diferencial es asegurar la rotación de ruedas que tienen diferentes velocidades angulares.

Los mecanismos de cambio de una caja de cambios de doble eje se manejan de forma remota y, por regla general, están ubicados separados de la propia carcasa de la caja de cambios. La conexión entre el mecanismo y la caja se realiza mediante varillas y cables. La conexión por cable es la más sencilla, por lo que se utiliza con mayor frecuencia en mecanismos de conmutación.

Este mecanismo consta de las siguientes partes:

- palanca de control;

- cables de selección de marchas;

- palanca selectora de marchas;

- cable de cambio de marchas;

- varilla de cambio central con las horquillas necesarias;

- dispositivo de bloqueo.

Cabe señalar que el concepto de “selección de marcha” significa el movimiento transversal de la palanca de control paralelo al eje del vehículo. El término “engranar una marcha” significa el recorrido longitudinal de la palanca (movimiento o recorrido hacia una marcha específica).

¿Cómo funciona una transmisión manual de dos ejes?

El esquema de funcionamiento de una caja de cambios de dos ejes es similar al de una caja de cambios de tres ejes. La atención se centra principalmente en el mecanismo de cambio de marchas.

Cuando se activa la marcha requerida, el movimiento de la palanca se divide en longitudinal y transversal. Cuando se activa el movimiento lateral de la palanca, la fuerza principal se transmitirá al cable para seleccionar la marcha requerida. El cable actuará sobre la palanca selectora de marchas. Esta palanca hará girar las varillas centrales alrededor de su eje, asegurando así la selección de marcha.

Cuando la palanca se mueve longitudinalmente, la fuerza se transmitirá al cable de cambio de marcha y luego a la propia palanca de cambio para la marcha requerida. A continuación, la palanca producirá el movimiento horizontal de la varilla con las horquillas. Cierta horquilla en la varilla moverá el embrague sincronizador y bloqueará el engranaje del eje impulsado. De este modo, los pares del motor se transmitirán a las ruedas motrices.

Transmisión automática

Una transmisión automática, que tiene el nombre abreviado AKPP, o a menudo en la vida cotidiana también se llama transmisión automática, es un dispositivo que sirve para cambiar el par. La transmisión automática se utiliza en la transmisión automática de automóviles. Una transmisión hidromecánica también suele denominarse transmisión automática.

La transmisión automática consta de los siguientes dispositivos:

- Transmisión manual;

- Convertidor de par;

- sistema de control.

- bomba de fluido de trabajo;

- Sistema de refrigeración por fluido de trabajo.

En las transmisiones automáticas, que se instalan en turismos con tracción delantera, el diseño también incluye un diferencial y una transmisión final.

Un convertidor de par es un dispositivo que realiza la función de transmitir y cambiar el par motor a la caja de cambios.

El diseño del convertidor de par consta de las siguientes partes principales:

- rueda del reactor;

- rueda de turbina;

- rueda de bomba;

- rueda libre;

- embrague de bloqueo;

- carcasa del convertidor de par.

Una rueda de bomba está conectada al cigüeñal del motor, mientras que la rueda de turbina está conectada directamente a una transmisión manual. En el espacio entre la turbina y las ruedas de la bomba se encuentra una rueda del reactor, que es una pieza completamente estacionaria. Las ruedas del convertidor de par tienen palas de una forma específica que permiten que el fluido de trabajo pase libremente. Vale la pena señalar que para este propósito se proporcionan canales en las palas.

El embrague de bloqueo realiza la función de bloquear el transformador, que es necesario en algunos modos de funcionamiento del vehículo. Como regla general, todos los elementos ubicados en la carcasa del convertidor de par están llenos de fluido de trabajo. El convertidor de par opera en un ciclo cerrado. El flujo de fluido se transfiere desde la rueda de la bomba a la rueda de la turbina y luego a la rueda del reactor. La velocidad del flujo se ve reforzada por el diseño de las palas. El par aumenta debido al flujo de fluido de trabajo, que se dirige a la rueda de la bomba. El par del convertidor de par puede desarrollar su valor máximo a la velocidad más baja. El cigüeñal del motor aumenta la velocidad de rotación al aumentar la velocidad angular de la turbina y las ruedas de la bomba, y el flujo de fluido cambia de dirección. La rueda de reacción comienza a girar sólo cuando se acopla la rueda libre. En el modo de acoplamiento de fluido, un convertidor de par puede funcionar, mientras solo transmite par.

El convertidor de par se bloquea cuando se cierra el embrague de bloqueo con un aumento adicional de velocidad. El par se transmite directamente del motor a la caja de cambios.

Como parte de una transmisión automática, la mecánica sirve para cambiar el par y también puede garantizar que el coche se mueva marcha atrás. Las transmisiones automáticas cuentan en su diseño con cajas de cambios planetarias, que se caracterizan por su tamaño compacto y la capacidad de funcionar de forma autónoma. Una caja de cambios mecánica consta de varias cajas de cambios planetarias, que están conectadas en serie para trabajar juntas. Alguna combinación de cajas de engranajes planetarios puede proporcionar el número requerido de etapas de operación. Los modernos están equipados con cajas de cambios de seis, siete y ocho velocidades.

Una caja de cambios planetaria suele tener un juego de engranajes planetarios que consta de las siguientes partes:

- engranaje de anillo

- equipo solar;

- satélites;

- condujo.

Cuando varios elementos del engranaje planetario, como la corona, el planeta y el portador, están bloqueados, se transmite la rotación. Los frenos de fricción y el embrague proporcionan el bloqueo necesario. Todos los elementos del engranaje planetario están bloqueados por el embrague, mientras proporcionan par a la transmisión. Elementos específicos sujetan el freno conectándolos a la caja. El freno y el embrague funcionan mediante cilindros hidráulicos controlados desde el módulo de distribución. El embrague de rueda libre, que está ubicado en el diseño de la caja de cambios, realiza la función de evitar que el soporte gire en la dirección opuesta. El freno de fricción y el embrague son los mecanismos utilizados para cambiar de marcha en una transmisión automática.

El funcionamiento de una transmisión automática consiste en ejecutar un determinado algoritmo de apagado y encendido de los frenos y el embrague. La bomba de engranajes realiza la función de transmitir fluido de trabajo en la transmisión automática. El cubo del convertidor de par impulsa la bomba. La transmisión automática tiene un sistema correspondiente que enfría el fluido de trabajo. El sistema de enfriamiento del motor contiene un intercambiador de calor que ayuda a enfriar el fluido de trabajo. Algunos diseños de transmisión automática tienen un radiador separado en su diseño.

Las transmisiones automáticas modernas se controlan mediante un sistema electrónico que consta de los siguientes elementos:

- unidad de control de transmisión electrónica;

- módulo de distribución;

- sensores de entrada;

- palanca selectora.

El sistema utiliza los siguientes sensores en su funcionamiento:

- temperatura del fluido de trabajo;

- posición de la palanca selectora;

- posición del pedal del acelerador.

- Velocidad de rotación en la entrada de la caja de cambios.

La unidad de control electrónico ubicada en la transmisión automática procesa las señales de los sensores y controla las señales que van al árbol de levas. Durante su funcionamiento, este sistema utiliza un programa que proporciona un algoritmo flexible para cambiar a marchas más bajas y más altas. La unidad de control del motor interactúa con la unidad de control de la transmisión.

El sistema de transmisión automática cuenta con un módulo de distribución, el cual consta de electroválvulas que realizan la función de controlar el fluido de trabajo y cambiar de marcha. La unidad electrónica controla el funcionamiento de las válvulas solenoides.

La palanca selectora controla directamente la transmisión automática.

El modo de funcionamiento requerido de la transmisión automática se logra moviendo la palanca a la posición adecuada:

- norte – modo neutral;

- D – movimiento hacia adelante en modo de cambio de marcha automático;

- P – modo de estacionamiento;

- R – modo inverso;

- S – modo deportivo.

Algunas transmisiones permiten una rápida aceleración del automóvil utilizando el modo "Kick-Down" al cambiar de marcha rápidamente.

Unidad de velocidad variable

Un variador es un tipo especial de transmisión mecánica continuamente variable que es capaz de cambiar suavemente la relación entre la velocidad de rotación y el par en todo el rango de fuerzas y velocidades de tracción. La principal ventaja de una CVT o transmisión continuamente variable es el uso óptimo del motor al coordinar la carga en el vehículo con el funcionamiento del cigüeñal, lo que resulta en una alta economía de combustible.

El variador tiene un nombre universal: Transmisión continuamente variable (transmisión con una relación de transmisión que varía suavemente) y una abreviatura: CVT. Dada la potencia máxima de las CVT, se suelen utilizar en turismos; sin embargo, teniendo en cuenta los nuevos desarrollos en la industria del automóvil, el ámbito de su aplicación se amplía constantemente.

En forma simplificada, la estructura de una caja de cambios CVT se ve así:

- un dispositivo responsable de desacoplar la transmisión y el motor (es decir, posición neutral);

- directamente variador;

- mecanismo que proporciona marcha atrás;

- control de la caja de cambios.

Para garantizar la posición neutral de la caja de cambios, se diseñan los siguientes dispositivos:

- Embrague centrífugo automático. Este tipo de embrague está implementado en el sistema Transmatic;

- Embrague electromagnético controlado electrónicamente. Un ejemplo es la caja de cambios Hyper CVT de los coches de la marca;

- el llamado embrague multidisco “húmedo” con control electrónico. Implementado en el sistema en automóviles de la marca y ;

- convertidor de par o convertidor de par. Disponible en caja de cambios Lineartronic en turismos, Ecotronic en turismos y Extroid en turismos de la marca.

En la práctica, en la industria automotriz se utilizan dos tipos de variador: de correa trapezoidal y toroidal.

Descripción del dispositivo variador de correa trapezoidal.

Normalmente, una transmisión por correa trapezoidal tiene una o dos transmisiones por correa, que incluyen dos poleas sujetas con una correa trapezoidal. Una polea es una conexión de dos discos cónicos que se separan o deslizan, variando así su diámetro. El cinturón en sí consta de placas metálicas cónicas. Así, debido a la fricción que se produce entre la polea y la pared lateral de la correa trapezoidal, se transmite la rotación. Las CVT Lineartronic utilizan una cadena de metal, por eso se llaman cadena en V.

Características del variador de correa trapezoidal.

Debido a las características específicas del dispositivo, la transmisión CVT no tiene la capacidad de retroceder. Para proporcionar marcha atrás, se utilizan diseños especiales en dichas cajas de cambios. Normalmente, en estos diseños se utiliza una de las clases de cajas de cambios mecánicas: una caja de cambios diferencial (o planetaria).

Los fabricantes suelen equipar las transmisiones CVT con sistemas de control electrónico que sincronizan el diámetro de las poleas con el modo de velocidad del motor y también controlan el embrague y el funcionamiento de la caja de cambios planetaria.

Hay una palanca de interruptor para controlar el variador. Estos modos corresponden a los modos de funcionamiento de una transmisión automática. A veces, un variador puede tener la capacidad de seleccionar relaciones de transmisión en un modo específico. Esta función está diseñada para eliminar el factor subjetivo de la percepción negativa del conductor sobre la constancia del régimen del motor al acelerar.

Transferir caso

La transmisión de un automóvil consta de muchos elementos estructurales, pero el más importante de ellos, por supuesto, es la caja de cambios. Este módulo realiza varias funciones a la vez:

- cambia el par del motor;

- cambia la velocidad y dirección del vehículo;

- sirve para la separación a largo plazo del motor y la transmisión.

Existen varios tipos de cajas de cambios, que se diferencian entre sí por sus principios de funcionamiento y determinan en gran medida el tipo de transmisión del vehículo:

- cajas escalonadas;

- cajas continuas;

- Cajas tipo combinación.

En las cajas de cambios escalonadas, el par de la unidad de potencia cambia paso a paso, es decir, cada etapa proporciona rotación a una velocidad angular rígidamente establecida o, en otras palabras, tiene una relación de transmisión específica. Este término se refiere a la relación entre el número de dientes de los engranajes impulsado y motriz. Por tanto, todas las etapas de una caja de este tipo tienen diferentes relaciones de transmisión, teniendo las etapas inferiores relaciones de transmisión mayores y las superiores, correspondientemente más pequeñas.

A su vez, las transmisiones manuales se dividen en dos tipos:

- cajas mecánicas;

- robótico.

Una transmisión manual (en la vida cotidiana a menudo se la llama simplemente "mecánica" y se abrevia como transmisión manual) no es más que una caja de cambios cilíndrica de etapas múltiples, en la que el cambio de marcha se realiza manualmente. Una caja de cambios de este tipo puede tener un número diferente de pasos y, en consecuencia, una caja de cambios manual puede tener cuatro, cinco, seis, siete velocidades y, en algunos casos, tener más pasos.

En comparación con otras cajas de cambios, la transmisión manual tiene varias ventajas. En primer lugar, esta es la simplicidad del diseño, de la que surge otra ventaja: la confiabilidad. Otra característica importante es la posibilidad de control manual en todos los modos de conducción del vehículo. Estas cualidades han hecho que la transmisión manual sea la más común entre todos los tipos de cajas de cambios. Sin embargo, recientemente ha habido un aumento en la popularidad de las transmisiones automáticas, lo cual se discutirá un poco más adelante.