Cómo hacer bolas para rodamientos (vídeo). Cómo se ensamblan los rodamientos: tecnología Cómo se ensamblan los rodamientos

En el diseño de un rodamiento de bolas, uno de los elementos principales son las bolas. Es gracias a la alta calidad de estos elementos, la precisión de las dimensiones y el procesamiento que se garantiza el perfecto funcionamiento del rodamiento de bolas. El proceso tecnológico mediante el cual se fabrican bolas para rodamientos es un ciclo de producción bastante complejo, que se lleva a cabo en la siguiente secuencia:

haciendo un espacio en blanco

La pieza de trabajo de forma irregular está hecha de alambre de acero con un diámetro ligeramente mayor que el diámetro de la futura bola. Las piezas brutas se forman en una máquina expositora en frío o en un laminador de hélice transversal. El laminado hasta su forma original se realiza en una máquina para procesar bolas. Aquí, la pieza de trabajo se sujeta entre dos matrices de disco y comienza el proceso de laminado hasta que la pieza de trabajo recibe la forma correcta con cierta tolerancia del tamaño exacto.

Proceso de procesamiento

Las bolas obtenidas tras el primer proceso requieren procesamiento. Por lo tanto, en primer lugar, se realiza un procesamiento aproximado con un material abrasivo. El proceso de procesamiento se realiza en tambores especiales. Después del procesamiento preliminar, las bolas se laminan nuevamente en una máquina procesadora de bolas. En la máquina, las piezas de trabajo se laminan repetidamente entre placas frontales, que tienen discos de hierro fundido de un perfil especial. Luego viene el procedimiento de tratamiento térmico en hornos especiales. Como resultado del endurecimiento térmico, las bolas adquieren el nivel de dureza requerido.

Proceso de molienda

El siguiente paso de todo el proceso es rectificar las bolas del rodamiento. Aquí la tarea es llevar el producto al tamaño nominal con una tolerancia de no más de diez micrones. Después del procedimiento de endurecimiento, las bolas se envían a una máquina rectificadora, estructuralmente similar a las mencionadas anteriormente en el texto. La única diferencia es que un molinillo de bolas tiene ranuras y discos diseñados para un procesamiento más preciso. La máquina hace rodar las bolas a lo largo de canales de trabajo y durante el proceso de laminación las bolas se mezclan automáticamente. El laminado se realiza muchas veces y al finalizar el proceso se obtienen bolas listas para usar.

El ciclo final

Aquí las bolas de rodamiento se lavan minuciosamente con medios especiales, se someten a un estricto control de calidad, se clasifican en grupos, se embalan en contenedores de transporte y se envían a su destino.

|

anatoli

2014-02-09 08:07:25

¿Tienen bolas con un diámetro de 24,3-25 mm en stock? [Respuesta] [Responder con una cita][Cancelar respuesta] |

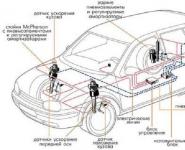

La unidad de rotación es una parte importante que proporciona movimiento durante el movimiento rodante o lineal; sirve como soporte o tope para la estructura móvil. En la Federación Rusa se construyen cada vez más plantas de fabricación de rodamientos. Esto se convierte en un negocio rentable, ya que dichas piezas se utilizan en todos los sectores de la economía nacional (industria pesada y ligera, industria naval y automotriz, agricultura).

Métodos y etapas de producción.

Hay dos tipos principales: deslizantes y rodantes. Nos fijaremos en productos de acero, donde los elementos que facilitan la rotación son bolas. Este es el tipo más popular actualmente. Se dividen en radiales y de empuje. La diferencia es que los primeros compensan las cargas dirigidas perpendicularmente al eje, mientras que los segundos son responsables del desplazamiento axial.

La pieza consta de un marco exterior e interior, elementos metálicos y un dispositivo que asegura su correcta distribución perimetral. Para unidades que operan en condiciones de mayor contaminación, se instala una lavadora de botas en uno o ambos lados. Impide la entrada de partículas abrasivas del exterior y limita el espacio en el que se encuentra el lubricante.

La tecnología de producción de rodamientos comienza con la preparación del grado de acero requerido. La planta recibe metal de cierta calidad en forma de varillas redondas.

Primero, consideremos la cuestión de hacer clips:

- . Las barras redondas se cortan mediante una línea automática a las dimensiones requeridas para este tipo.

- . Se hace un agujero en una pieza en bruto cilíndrica utilizando una prensa. El resultado es una arandela áspera.

- . A esto le sigue el proceso de laminación. En este caso, la pieza adquiere parámetros y forma aproximadamente similares al producto final.

- . La siguiente etapa es convertir el trabajo. En una máquina controlada numéricamente, se forman las superficies exterior y lateral y la ranura a lo largo de la cual se moverán los elementos rodantes.

- . Luego viene la fase de impartir las cualidades físicas necesarias a la pieza de trabajo. En la mayoría de los casos esto se hace endureciendo. Primero, se calienta a 850 grados, luego se enfría bruscamente a una temperatura de 40 a 50 ° C y se templa. En una cámara especial, la pieza se calienta a 170ºC y se deja enfriar lentamente.

- . Llevar a las dimensiones requeridas mediante rectificado. En las máquinas en modo automático, todos los parámetros se refinan con una precisión que corresponde a GOST.

- . La última etapa es pulir todas las superficies hasta una clase de claridad de 0,06.

Materiales

Una pregunta importante para la producción es ¿de qué acero están hechas las pistas de rodamiento? El material más común es de marca:

- . ШХ15;

- . ShH15SG;

- . ShH20SG;

- . ШХ4.

Se diferencian en el contenido de aditivos tecnológicos. La composición incluye magnesio, silicio, carbono, cromo en cantidades de hasta el 2 por ciento e impurezas de azufre, fósforo, níquel y cobre en cantidades muy limitadas. La dureza se adquiere mediante tratamiento térmico.

Para productos que puedan soportar cargas pesadas, es necesario tener una superficie de contacto fuerte y un centro de plástico. En este caso se utilizan grados de acero:

- . 15G1;

- . 18HGT;

- . 20Х2Н4А.

Los aviones están cementados. En este caso, la resistencia se consigue entre 59 y 66 HRCe. El núcleo sigue siendo más blando con una puntuación de alrededor de 36. El proceso de producción es ligeramente diferente al anterior.

La industria requiere que las unidades operen en ambientes agresivos. Para la producción en este caso se utilizan grados de acero 95Х18Ш y 110Х18МШД.

En las fundiciones, en las unidades de tratamiento térmico, se necesitan productos fabricados con material resistente al calor. En Rusia utilizan 8Х4В9Ф2Ш y 8Х4М4В2Ф1Ш.

Cómo se fabrican las bolas para rodamientos en fábrica, vídeo

La producción de dicho material es una producción de alta precisión. Es necesario alcanzar ciertos parámetros en los que se minimice la fricción. Suele tratarse de una industria independiente que proporciona elementos rodantes a los talleres de montaje. Hay que tener en cuenta que el material no es solo acero de diferentes grados, sino también cerámica, Si3N4. Este es un ciclo industrial completamente diferente. Se utilizan en unidades con altas velocidades de rotación porque tienen menos masa, no están sujetos a deformaciones a altas temperaturas y los pares (acero, nitruro de silicio) tienen mejores características de deslizamiento.

Tecnología de fabricación de bolas para rodamientos:

- . Se toma una varilla de mayor diámetro y se corta en cilindros de la longitud requerida.

- . La máquina de exposición en frío tiene forma de bola con un cinturón característico. La pieza de trabajo tiene dimensiones ligeramente mayores que las requeridas. La superficie tiene una configuración bastante rugosa.

- . La siguiente etapa es rodar entre dos discos giratorios. El futuro elemento rodante adquiere una forma casi ideal con cierto margen.

- . Luego las piezas se procesan en una cortadora de rodillos. Utilizando materiales abrasivos, se eliminan las incrustaciones y las rebabas de la superficie.

- . A continuación, se produce el rodamiento entre dos placas frontales de hierro fundido. En este caso se consiguen dimensiones cercanas a las requeridas.

- . Mientras que los elementos blandos requieren endurecimiento. Se someten a tratamiento térmico o carburación. Depende de qué metal esté hecho.

- . La etapa final de producción es la molienda. Las piezas de trabajo se laminan continuamente entre dos discos, mezclándose automáticamente. El resultado es un producto con una tolerancia de 10 micrones. Si es necesario, la precisión se puede aumentar aún más.

- . La fase final es el lavado con disolventes especiales, el control de calidad de forma automática, durante el cual se realiza la selección y clasificación según la clase de precisión.

- . El producto se empaqueta y etiqueta de acuerdo con GOST y se envía a los consumidores. Parte de la mercancía se utiliza para la producción de unidades rodantes y el resto se vende como producto terminado.

Materias primas y cómo se fabrican las bolas para rodamientos: vídeo

Una pequeña parte de todo el mecanismo es una de las más complejas en el sentido tecnológico. Después de todo, es muy difícil conseguir bolas suaves y redondas a partir de una varilla de metal con dimensiones precisas de hasta centésimas de micra, porque un indicador adicional puede afectar negativamente el funcionamiento de todo el mecanismo. Las fábricas utilizan acero especial de alta calidad, regulado por GOST 3722-81:

- . Chapa de cromo-carbono, tipo ШХ15. Para indicadores con mayor dureza, se utilizan bajo pedido ShKh4, ShKh20, 15 G 1, 12Kh18, 95Kh18, 18KhGT, 110Kh18, 8Kh4M4V2F1.

- . Molibdeno. Se utiliza para fabricar perdigones y balas de escopeta de caza. proposito especial. Al componente principal se le añaden en pequeñas cantidades cobre, aluminio, latón, poliamidas, polímeros y cermets.

- . EN Últimamente Se utiliza una nueva aleación de material sintético: nitruro de silicio. Se utiliza para producir productos para fines especiales que son capaces de autorreforzarse.

Hemos determinado de qué acero están hechos los rodamientos. Las bolas de acero se utilizan para la producción de unidades rodantes. Por separado, se utilizan en diversos sectores de la economía nacional. También son indispensables en las industrias automotriz, de pinturas, de defensa, del cemento, de confitería, química y agrícola. Además, pueden actuar como piezas separadas para desodorantes y recambios para bolígrafos.

Estos dispositivos son parte integral en la fabricación de ruedas y rodillos para equipos de almacén (carros hidráulicos, elevadores), repuestos y herrajes para muebles. Puede encontrar la pieza necesaria en el catálogo de la tienda online de Mplast. Para ello es necesario ingresar al sitio web y encontrar allí el producto requerido, así como decidir el precio y forma de pago.

En unidades que operan en ambientes agresivos se utilizan bolas con alto contenido de níquel. Las perdigones respetuosas con el medio ambiente se fabrican con hierro dulce (el plomo causa más daño al medio ambiente que el acero con bajo contenido de carbono) y perdigones recubiertos de cobre, con un diámetro de 4,5 para armas de aire comprimido.

El siguiente paso en la fabricación fue la creación de elementos rodantes a partir de cerámica. Han encontrado su aplicación en condiciones de funcionamiento extremas (motores a reacción, husillos en máquinas para trabajar metales, coches de Fórmula 1).

Fábricas

En Rusia hay más de dos docenas de grandes empresas que producen este tipo de productos. Daremos algunos ejemplos:

- . JSC "Rodamiento de Moscú" Se especializa en la producción de piezas para la construcción de metros y ferrocarriles.

- . OJSC GPZ-2 es la planta más antigua y funciona desde 1916. Produce una amplia gama de productos de pequeño tamaño, desde 4 hasta 6770 gramos. Suministra productos a 50 países.

- . Saratov opera desde 1941. El producto para los consumidores son las pelotas.

- . Samara "ZPON" produce mecanismos de rodillos. diferentes tipos(4000 títulos). Tiene producción de equipos y su propia base de investigación.

- . Tomsk "ROLTOM" GPZ-5. Produce mecanismos desde tamaños miniatura con un diámetro de 2 mm hasta grandes de 22 cm.

- . La planta número 6 de Ekaterimburgo se especializa en la producción de productos esféricos de dos hileras con carga radial aumentada.

- . Planta de procesamiento de gas de Bakú-7.

- . Kharkovsky No. 8. La gama de producción de productos es de 30 ga 45 kg.

- . La planta número 9 de Samara produce unidades de rodillos.

- . GPZ-10 en Rostov del Don funciona desde 1938 y produce piezas para maquinaria agrícola, equipos de procesamiento y metalurgia.

En mercado ruso Los productos provienen de fábricas en diferentes países. Se fabrican los rodamientos más populares:

- . En la República Popular China por AAA. Se especializa en la fabricación de piezas para la industria del automóvil.

- . Y la India en el consorcio ABC Bearings. La empresa opera con éxito desde hace más de 50 años e importa sus productos a muchos países de todo el mundo.

- . En Eslovaquia por AKE. Esta nueva marca no es inferior en calidad a las marcas famosas. Cada año aumenta la gama de productos manufacturados, cuyo costo es significativamente menor que el de otros análogos importados.

tipos

Estos mecanismos se pueden dividir en grupos según el sentido de la carga, según los elementos sobre los que se apoyan los soportes, según la presencia o ausencia de un espaciador giratorio y según el material de fabricación.

¿De qué están hechos y cómo se hacen?

El producto puede ser radial y de soporte, con rotación total o parcial. Dependiendo de las condiciones de funcionamiento, se fabrica en forma de: pistas exteriores e interiores (inferior y superior), manguito deslizante (arandela), sistema de lubricación (forzada, natural, aire).

Las superficies pulidas, por el lubricante o por las propiedades físicas de las juntas, proporcionan un fácil deslizamiento duradero. Materias primas para la producción: acero, hierro fundido, bronce, fluoroplástico, babbitt, aluminio, cerámica. Se seleccionan pares con un coeficiente de fricción mínimo. El metal del que está hecho el casquillo del rodamiento determina directamente en qué jaula girará.

Laminación

Estas unidades se dividen en radiales, de empuje y complejas. Esto determina la dirección de la carga. Los primeros se dividen en tres clases principales: bola, rodillo y aguja. Estas especies pueden ser con o sin anillos restrictivos, con una o dos anteras y completamente abiertas.

El segundo tipo se crea sobre la base de elementos esféricos, rodillos cilíndricos y cónicos. Hay disponibles variedades completamente plegables. El tercero combina las cualidades del primero y del segundo en términos de esfuerzo percibido. También los hay abiertos y cerrados.

Dependiendo de los materiales para la fabricación de rodamientos, se distinguen varias subclases:

- . estándar (el más común);

- . diseñado para cargas elevadas;

- . diseñado para temperaturas extremas;

- . resistente a ambientes agresivos.

Para condiciones especiales (velocidades de rotación ultraaltas, calentamiento intenso, necesidad de operar en presencia de ácidos y álcalis), se utilizan productos de cerámica, nitruro de silicio y plásticos. Hay modelos donde la capa deslizante es un gas o un campo magnético.

Dispositivo

No es posible describir toda la diversidad. Básicamente, este mecanismo consta de un soporte externo e interno (pueden ser reemplazados por una pieza de carcasa), una junta deslizante (lubricante, un separador con elementos rodantes, un casquillo).

El tipo más común se hace así:

- . dos arandelas con ranuras que tengan el radio de curvatura requerido;

- . bolas fijadas con un dispositivo especial a la misma distancia entre sí a lo largo de todo el perímetro;

- . Cuando los clips se mueven, la fricción disminuye drásticamente.

Cómo montar rodamientos de bolas: vídeo

El proceso se ve así:

- . Los clips preparados adecuadamente se insertan entre sí y se tocan en un único punto. De este modo se forma en el lado opuesto al contacto un espacio a través del cual se pueden introducir las bolas.

- . El número de elementos rodantes con este diseño es limitado. El siguiente paso es distribuirlos uniformemente por todo el perímetro. En este caso, el aro interior se centra automáticamente con respecto al exterior.

- . Encima y debajo se instalan mitades separadoras especialmente fabricadas. El producto estándar está fabricado en acero al carbono. Pero hay variedades en las que la fijación se produce gracias a una pieza de latón o plástico. Este último consta de una pieza y se encaja fácilmente.

- . En una máquina especial, las dos mitades del dispositivo de sujeción se conectan con remaches de metal a través de un orificio preparado previamente.

- . El producto se lava y se lubrica (con litol, ciatim, grafito o un compuesto conservante).

- . Se instalan botas protectoras. Pueden ser de metal, plástico o composite.

- . A continuación, los productos se marcan según los estándares GOST y se empaquetan en cajas.

El montaje del producto soporte consiste en crear un separador que sujeta los elementos rodantes en determinados lugares. Los bordes del dispositivo están enrollados. Se vende en forma de tres piezas (la arandela superior e inferior y el propio conjunto).

Para cargas elevadas es necesario crear más puntos de contacto. En el mecanismo clásico no se pueden colocar bolas adicionales. Luego, los fabricantes realizan huecos tecnológicos en los discos, a través de los cuales el número de puntos de contacto se vuelve máximo. Posteriormente se produce el clásico remachado del separador.

Uno de los proveedores de confianza es la empresa Mplast. Vende productos basados en rodamientos producidos en Rusia por fábricas con una excelente reputación.

Un rodamiento es una parte estructural importante que proporciona movimientos de rotación de las piezas durante el movimiento lineal o de rodadura. Es una unidad de montaje formada por dos placas redondas: un anillo exterior y otro interior. En el interior de la estructura se inserta un separador con varias bolas, lo que asegura la torsión del mecanismo.

Tipos de rodamientos

Los rodamientos se diferencian por el tipo de diseño y el material de fabricación:

- Se encuentra con mayor frecuencia en electrodomésticos y es familiar para los consumidores. rodamientos de bolas. Se colocan en dispositivos que no experimentan cargas pesadas. Por ejemplo, motores eléctricos, máquinas para trabajar la madera, cajas de cambios. Utilizado en equipos médicos.

- Cojinetes esféricos Tienen la mayor resistencia y pueden soportar incluso cargas extremas, por lo que se instalan en mecanismos como trituradoras o bombas.

- A menudo se utiliza en piezas pequeñas de electrodomésticos. rodamientos de agujas. En el mecanismo de tales productos se insertan finas varillas cilíndricas con forma de aguja.

- Se considera uno de los rodamientos más confiables que pueden soportar cargas suficientes. cilíndrico. Se utilizan en ingeniería mecánica: en el transporte de automóviles, aviación y ferrocarril.

Dispositivo de rodamiento de bolas

Consideremos la primera versión del producto. Un dispositivo de este tipo consta de dos placas de metal que tienen ranuras especiales en el centro de los planos. En un anillo exterior grande, dicha ranura se encuentra en el interior, en un anillo de menor diámetro, en el exterior.

En el centro de la estructura se inserta un separador con bolas insertadas. Gracias a este sistema, el rodamiento se produce sin problemas. Cuando se instalan en el mecanismo, los cojinetes también se pueden limpiar con lubricantes para un mejor movimiento de rotación.

El separador consta de dos partes, los llamados semiseparadores. Luego, estas dos piezas se sueldan entre sí mediante soldadura por puntos. A veces se fijan a soportes de montaje o mediante remachados. Estos dispositivos pueden tener una o dos filas de bolas.

Dispositivo de rodamiento de rodillos

Otra versión del dispositivo para piezas giratorias consta de rodillos. Se trata de cilindros o conos metálicos del mismo tamaño que se insertan en el separador situado en el medio entre dos anillos. Estos productos son mucho más resistentes y fiables que los rodamientos de bolas. Se utilizan en ingeniería mecánica: transporte automovilístico, aéreo y ferroviario.

Existen insertos de rodillos de forma cilíndrica o cónica, que se colocan en el interior de la pieza en una o varias filas. Los rodillos cilíndricos, una vez montado el rodamiento, se instalan en guillotinas, potentes cajas de cambios y motores eléctricos, husillos de máquinas cortadoras de metales o bombas.

La forma de cono se utiliza en productos de engranajes helicoidales. engranajes mecánicos, en el transporte de automóviles, en los centros de transporte de turismos.

Preparando el montaje del rodamiento

En las empresas, los procesos de montaje se llevan a cabo utilizando equipos especiales, concretamente ejes. Antes de montar rodamientos, comprobar la calidad de las superficies tanto del eje como de los anillos del producto. No deben sufrir daños: rayones, rebabas, muescas, marcas de pintura, manchas de corrosión del metal, grietas.

Todas las superficies se limpian, secan y lubrican minuciosamente con una fina capa de lubricante antes de montar los rodamientos. Sólo después de esto pueden comenzar las operaciones de montaje.

método mecánico

Este método se utiliza para piezas pequeñas cuyo diámetro interior es de hasta 60 mm. Al ensamblar, lo principal es seguir una regla importante: la fuerza durante el acoplamiento mecánico de los anillos exterior e interior no debe transferirse a la jaula. Aparece sólo en los extremos de los anillos.

También está estrictamente prohibido tocar el ring. Los golpes ligeros sólo se pueden aplicar mediante material adicional, como por ejemplo un casquillo de metal blando. En las fábricas, estas tareas las realizan máquinas automatizadas situadas sobre cintas transportadoras.

Secuencia de montaje paso a paso.

Veamos cómo montar un rodamiento desmontado:

- Es necesario colocar el anillo exterior en posición vertical y lubricar su ranura desde el interior con un lubricante espeso, casi sólido, pero no hasta el final del círculo, sino aproximadamente tres cuartos de su superficie.

- Después de esto, debes insertar las bolas una por una con unas pinzas finas, hundiéndolas en el lubricante.

- Antes de montar el rodamiento de bolas, es necesario fijar el anillo interior a las bolas, presionándolo un poco hacia abajo. Luego comenzamos a desplazarnos con cuidado en círculo para que queden distribuidos a distancias iguales entre sí.

- Luego introducimos el separador y lo giramos para que las bolas encuentren su lugar en los huecos.

- Cuando todas las bolas encajen en los compartimentos, puede limpiar el lubricante con un paño seco. Para un lavado completo es recomendable utilizar queroseno.

Reparación de rodamientos

Hay casos en los que el rodamiento del dispositivo comienza a girar mal. Puede haber varias razones. Por ejemplo, se ha acumulado suciedad en el lubricante. Para darle una nueva vida al producto es necesario limpiarlo y enjuagarlo a fondo. Puede utilizar gasolina para estos fines.

- Primero debe quitar la tapa del sello de aceite, sujetar el rodamiento en un tornillo de banco y perforar con cuidado los remaches de la jaula con un taladro fino. Esto solo se puede hacer si hay varios rodamientos viejos, y si la jaula o la mitad de ella se rompe, será posible ensamblar una entera a partir de otros productos.

- Todos los remaches del separador deben cortarse con cuidado con una amoladora para que la mitad quede intacta y no doblada.

- El siguiente paso será limpiar los anillos y las bolas sacudidas de la suciedad y lavar las piezas con gasolina. Al mismo tiempo, es necesario comprobar el estado y la integridad de cada elemento del rodamiento.

- Luego viene la etapa más difícil del trabajo de reparación: volver a colocar todas las bolas en la estructura.

- Antes de ensamblar correctamente el rodamiento, es necesario pulir los anillos. Primero se introduce la primera mitad del separador, luego con cuidado, una a la vez, se deben colocar las bolas en cada ranura para que llenen todos los huecos.

- Después de esto, se hacen los remaches. Puedes usar alambre de cobre.

- Luego, aplique una capa de lubricante nuevo y cierre la tapa del sello de aceite.

No se recomienda instalar rodamientos reparados de esta manera en unidades, motocicletas o automóviles. Puede utilizarlos para fines domésticos en su casa de verano o reparar un scooter para su hijo.

¿Cómo montar un rodamiento pequeño?

Hoy en día, un juguete giratorio llamado spinner es muy popular entre los niños. Pero, ¿qué sucede si un niño deja caer al suelo un objeto que gira? Hubo momentos en que el bebé corrió hacia sus padres llorando y llorando porque la ruleta estaba rota.

Y la mayoría de las veces el problema para los padres es cómo recoger el rodamiento disperso. Los artículos pequeños son mucho más difíciles de ensamblar, pero es bastante posible. Para ello necesitarás utilizar unas pinzas finas.

La mayoría de las veces, en estos juguetes se utilizan rodamientos de bolas simples sin jaulas, en los que las bolas giran a lo largo de las ranuras de los anillos. Para ensamblar todas las piezas, debe utilizar el método de ensamblaje mecánico descrito anteriormente. Si no puede, entonces necesita utilizar el conocimiento sobre las propiedades del metal.

Uno de los anillos debe colocarse en agua tibia y el otro en el frigorífico. La escarcha hará que el metal se vuelva más pequeño y, después del tratamiento térmico, se expandirá. Esto hará que armarlos sea mucho más fácil. ¡Buena suerte!

En nuestra empresa puede comprar rodamientos de rodillos, de bolas y rodamientos industriales con entrega a domicilio.Para ordenar, use nuestro

contactos

La forma perfecta de la bola en los rodamientos suscita admiración y un interés justificado por el método de producción. La superficie del producto es perfectamente lisa y la forma es perfectamente redonda. La pregunta de cómo se fabrican las bolas para rodamientos tiene una respuesta detallada.

Un complejo proceso tecnológico convierte el alambre de acero en una bola del diámetro requerido. Cada etapa de la producción se verifica, porque el producto, del que depende el funcionamiento estable y fiable de mecanismos complejos, debe tener parámetros especificados con precisión. El desarrollo de la tecnología conduce a la sustitución gradual de diseños y máquinas familiares por otros más nuevos y avanzados. Pero los rodamientos siguen siendo una parte popular y relevante del diseño de automóviles, máquinas de fábrica y diversos dispositivos.

Para comprender cómo se fabrican las bolas para rodamientos, es necesario seguir todas las etapas del progreso tecnológico.

- El alambre de acero se corta en piezas en bruto que se caracterizan por una forma parecida a una bola. Se utiliza un alambre cuyo diámetro corresponde a los parámetros de la bola. Luego, estos espacios en blanco se laminan entre matrices de disco con ranuras especiales, la forma inicialmente rugosa de la bola se vuelve más pronunciada. Para el procesamiento se utiliza una enorme presión, hasta 20 toneladas. Después de este rodaje, la pieza en bruto esférica tiene parámetros que están a solo 100 coronas de las dimensiones requeridas.

- El conformado, que puede ser en frío o en caliente, es un paso importante en la producción de bolas. El alambre se pasa a través de una máquina recalcadora, que tiene cavidades especiales en forma de bola. Se cierran discos de acero alrededor del alambre y se obtiene una pieza de trabajo en forma de bolas con borde. Luego estas bolas se calientan y endurecen. Las piezas están recocidas para garantizar una alta resistencia y confiabilidad.

- El siguiente paso es moler las bolas. Para comprender cómo se fabrican las bolas para rodamientos, es necesario estudiar detenidamente todas las etapas. En la etapa de rectificado, se logra una precisión dimensional de las piezas de hasta 10 micrones del nivel requerido. Se separan de las bolas aquellas llantas que quedan tras la cabeceadora. Para ello, la bola se coloca entre dos láminas de metal muy gruesas, una de las cuales está estacionaria y la segunda gira. Los movimientos circulares de la segunda hoja pulen la bola. Los productos pulidos se separan del resto mediante orificios especiales. Pasan por varios conductos y así se clasifican por tamaño. También se utiliza una máquina que aporta brillo a los productos terminados. El principal resultado final es la producción de bolas de tamaño perfectamente preciso y alta dureza.

- La etapa final: las bolas se lavan, se someten a control de calidad y se empaquetan.

El proceso es complejo y requiere equipo especial. Los rodamientos de alta calidad deben tener bolas con un deslizamiento perfecto, lo que les dará una forma absolutamente suave. La bola es la responsable del funcionamiento del rodamiento (), y cualquier micra de más puede afectarlo. Por tanto, es especialmente importante controlar el tamaño de la bola y la suavidad de su superficie. Es imperativo que se seleccione alambre de acero de alta calidad para la producción.