Způsob obnovení videa. Válec stroje pro plynulé lití

Vynález se týká oblasti opravy svařováním a lze jej použít při opravách válců strojů pro plynulé lití, válců válečkových dopravníků pro válcování za tepla a dalších částí hutních zařízení.Válce zóny sekundárního chlazení jsou provozovány za ztížených podmínek - za podmínek cyklického termomechanického působení od ingotu, oxidačních účinků chladiva, abrazivního působení okují ingotu atd. V důsledku toho dochází k rychlému selhání válců vlivem opotřebení a vzniku trhlin z tepelné únavy.

Známý způsob restaurování válců převážně strojů pro plynulé lití, včetně navařování válců slitinou odolnou proti opotřebení (Leshchinsky L.K. Zvýšení životnosti svařovaných válečkových vedení strojů pro plynulé lití // Svařovací výroba. 1991. N 1. s. 9 -11). Nevýhodou známého způsobu je malý odpor nanesených válců v důsledku odštěpování nanesené vrstvy.

Nárokovanému je nejblíže způsob restaurování válečků, při kterém se jako navařovací materiály používají dráty typu Sv-08, Sv-08A, Np-30KhGSA o průměru 3-4 mm, svařované proudem 300-400 A pod tokem AN-348A (Grebennik V.M., Gordienko A.V., Tsapko V.K. Zlepšení spolehlivosti metalurgických zařízení. Moskva: Metalurgie, 1988. s. 478-479). Nevýhodou známého technického řešení je malý odpor válců v důsledku odlupování nanesené vrstvy. Vylamování je pozorováno v důsledku snížení mechanických vlastností kovového válce v zóně tavení. Technický úkol vynález - zajištění kvalitního nanášení povrchu válce válce, s vyloučením odlupování nanesené vrstvy válce při jeho provozu.

Úkolu je dosaženo tím, že po zahřátí válce válce na teplotu nad 150 o C dochází k nanášení otěruvzdorné vrstvy v režimech, které zajišťují poměr síly svařovacího proudu (A) k rychlosti nanášení (m/h). ) není větší než 17,5 a při poměru síly svařovacího proudu (A) k teplotě ohřevu (o C) nejvýše 3,0. Po úplném navaření se válec podrobí tepelnému zpracování: zahřeje se rychlostí nejvýše 80 °C/h na teplotu 470-500 °C, udržuje se po dobu 7-8 hodin a ochladí se rychlostí ne více než 80 o C / h na teplotu 120 o C , poté ve vzduchu.

Ohřev se provádí minimálně na 150 o C, aby se zabránilo tvorbě tuhnoucích struktur a trhlin v procesu navařování. Další zvýšení teploty předehřívání závisí na úrovni legování materiálu válce a zejména na obsahu uhlíku. V procesu navařování je nutné volit režimy navařování tak, aby poměr síly svařovacího proudu (A) k rychlosti svařování (m/h) nebyl větší než 17,5. Výzkum prokázal, že při vyšší hodnotě koeficientu je pozorován prudký nárůst vneseného tepla, což vede k přehřátí naneseného kovu válce válce, v důsledku čehož je pozorován růst zrn v oblasti blízké svaru a mechanické vlastnosti kovu se snižují. V důsledku toho dochází při provozu např. u válců strojů pro plynulé lití, které jsou vystaveny vysokému zatížení ze strany ingotu, k odštěpování nanesené vrstvy a iniciaci trhlin v oslabené zóně blízkého svaru od strana základního kovu (válcový válec).

V procesu nanášení otěruvzdorné vrstvy je nutné udržovat poměr síly svařovacího proudu (A) k teplotě ohřevu (o C) nejvýše 3,0. Při vyšší hodnotě koeficientu je pozorováno i přehřívání základního kovu (válce válce), což vede k vydrolování usazeného kovu.

Aby se snížila úroveň zbytkových napětí při svařování, která také přispívají k odlupování naneseného kovu, je válec bezprostředně po navařování podroben tepelnému zpracování: zahřívá se rychlostí nejvýše 80 o C / h - pro snížení rozdíl teplot a tím i napětí mezi povrchem a jádrem válce. Po zahřátí se expozice provádí při teplotě 470-500 o C po dobu 7-8 hodin, což zajišťuje maximální snížení zbytkových pnutí bez znatelného oslabení nanesené vrstvy. Po vystavení, aby se zabránilo deformaci válce a vzniku trhlin, se provádí pomalé ochlazování rychlostí nejvýše 80 o C/h na teplotu 120 o C, poté na vzduchu.

Příklad implementace metody. Navařování je podrobeno válcovému bubnu stroje pro plynulé lití o počátečním průměru 300 mm. Materiál válečku - ocel 25X1M1F. Po opotřebení válce do 285 mm se instaluje na navařovací instalaci, hlaveň se zahřívá plynovými hořáky při rychlosti 70 o C na teplotu 190 o C. Navařování se provádí drátem Sv-12X13 pod tavidlo AN-20S. Režim navařování: proud 400 A, napětí oblouku 32 V, rychlost navařování 30 m/h. Poměr svařovacího proudu k rychlosti nanášení je 13,3 a poměr svařovacího proudu k teplotě předehřívání je 2,0. Teplota je řízena optickým pyrometrem "Kelvin". Po úplném navaření válce se válec umístí do pece, zahřeje se rychlostí 70 °C na teplotu 480 °C, udržuje se 7 hodin a ochladí se rychlostí 70 °C/h na teplotu 120 o C, poté se chlazení provádí na vzduchu.

Výhodou nárokovaného způsobu obnovy válců je, že při použití tohoto způsobu nedochází k odlupování nanesené vrstvy během provozu válce.

Titarenko V.I.(OP "REMMASH", Dněpropetrovsk),

Gitin Yu.M.(JSC "DMKD" Dněprodzeržinsk),

Goljakevič A.A., Orlov L.N.(LLC "TM.VELTEK", Kyjev)

Regenerační-tvrdící povrchová úprava je neustále realizována opravárenskými službami hutních podniků. V sortimentu spotřebních povrchových materiálů dochází k nárůstu používání plněných drátů pro různé účely.

V některých případech byla úspěšně aplikována sebeochranný Plněné dráty mají řadu výhod: vizuální kontrola nad procesem navařování, žádná další ochrana ve formě tavidla nebo plynu, technologickější provedení procesu navařování s dráty malého průměru, což v některých případech rozšiřuje technologické možnosti navařování. redukční navařování vnitřních a vnějších ploch válcových dílů malého průměru.

sebeochranný prášek dráty jsou snadno přizpůsobitelné k vybavení používanému v podnicích, které nevyžaduje další finanční investice na nákup specializovaného vybavení. Vzhledem k omezenému provoznímu kapitálu stojí opravárenské služby před úkolem udržet výkon zařízení s minimálními náklady. Tyto požadavky jsou plně splněny použitím obloukového navařování se samostíněním plněných drátů namísto navařování obalenými elektrodami. V některých případech nejsou tato řešení optimální v obecně přijímaném smyslu, ale pro konkrétní podnik, s přihlédnutím ke stavu jeho výroby a pracovního kapitálu, jsou v této fázi jeho činnosti zcela přijatelná. Níže jsou uvedeny příklady implementace takových řešení.

Dlouhé období v OJSC "DMKD" (Dněprodzeržinsk) nebylo rozhodnuto restaurování válců CCM, představující dutou část o malém průměru 140 mm nebo méně, vyrobenou z oceli 40X. Použití pod tavidlem a navařování ochranným plynem nebylo možné z řady důvodů, které jsou tomuto podniku vlastní.

Bylo navrženo provést výplňové navařování samostíněným plněným drátem. V první fázi prací byl vývoj technologie a navařovací techniky prováděn se samostíněným plněným drátem PP-Np-14GST Ø2,4 mm. Realizace procesu navařování však nebyla možná z důvodu neuspokojivého utváření naneseného kovu a jeho Specifikace(chemické složení, strukturní stav, tepelná odolnost, tvrdost). Použití plněného drátu VELTEK-N250-RM Ø2,4 mm s legovacím systémem (C-Si-Mn-Ti) umožnilo vyřešit tento problém a zajistit výkon uložených válců na úrovni nových. , snížit náklady na obnovu a zvýšit produktivitu oblasti opravy 2-3krát. Toto rozhodnutí bylo přijato jako přechodné z hlediska implementace technologie navařování s následným přechodem na použití plněných drátů poskytujících vysokou tepelnou odolnost, odolnost proti opotřebení a tepelnou odolnost v korozním prostředí.

Jako takový materiál byl použit samostíněný plněný drát značky VELTEK-N470C se systémem legování.C-

Si-

Mn-

Cr-

Ni-

Mo-

PROTI-

Nbposkytující tvrdost naneseného kovu 40-45HRC. Životnost válečků se oproti novým zvýšila 3-4x. Podle výkonu uloženého kovu WELTEK-N470S a jeho modifikace nejsou horší než dráty Dobře 15.73(ESAB) 4142MM-SHC(WeldingAlloys), přizpůsobené tavidlům AN20S, AN26P. Do 9 let WELTEK-N470Súspěšně je aplikoval MMK. Iljiče obnovit válce strojů pro plynulé lití (CCM).

sebeochranný Plněný drát VELTEK-N250-RM o průměru 1,6 až 3,0 mm se s úspěchem používá při renovaci polštářů válcovacích stolic a nůžek, vřeten a spojek pro pohony válcovacích válců, řetězových kol, pouzder, hřídelí, nábojů atd. Podle jeho vlastností WELTEC-N250RM není horší než dobře známý plněný drát DUR 250-FD(Bohler).

Realizováno navařování jader klešťových jeřábů a čelisti stahovacího jeřábu, které jsou během provozu vystaveny rázovému a tlakovému zatížení při vysokých teplotách. Jádra jsou v kontaktu s kovem zahřátým na 800-1250 o C a tepelným cyklováním s periodickým chlazením jader v nádržích s vodou. Pro tento účel aplikovaný samostíněný jakost plněného drátu WELTEK-N480SØ2,0 mm s legovacím systémem (C- Cr- W- MÓ- PROTI- Ti), který poskytuje tvrdost naneseného kovu po navařování 50-54HRC, tvrdost za tepla 40-44 HRCpři 600 °C a odolnost proti praskání ( 100 tepelných cyklů před objevením se první trhliny). Aplikace mechanizovaného navařování drátem WELTEK-N480S místo elektrod T-590, T-620 umožnilo zvýšit životnost jader 4-5krát a snížit náklady na opravy. Problém obnovy jádra je řešen komplexně (zařízení-materiál-technologie).

Při povrchové úpravě dílů vystavených nárazově abrazivní opotřebením plněným drátem PP-AN170 (PP-Np-80Kh20R3T) je zvýšený sklon k praskání, odlupování a tloušťka povrchové úpravy je omezena na 1-2 vrstvy, což v některých případech omezuje její použití.

Chcete-li tento problém vyřešit aplikovaný samostíněné plněné dráty WELTEC-H600 (C-

Cr-

MÓ- PROTI-

Nb-

Ti-V), WELTEC-H620 (C-

Cr-

MÓ- PROTI-

Ti-B), které poskytují tvrdost naneseného kovu 55-63HRC. Ve srovnání s PP-AN170 se odolnost proti opotřebení naneseného kovu zvyšuje o 30-50%, pokud je možné provést 4-5 vrstev. Dráty se vyrábí o průměru 2 až 5 mm. S použitím mechanizovaného a automatizovaného navařování plněným drátem VELTEK-N600 Ø3,0 mm byl obnoven povrch velkého kužele vysoké pece, bylo dosaženo výrazného zvýšení odolnosti proti opotřebení oproti elektrodám T-590 a doba opravy se zkrátila 2krát.

Při automatickém navařování malého kužele plněným drátem VELTEK-N620 Ø4,0 mm bylo dosaženo vyšší odolnosti proti opotřebení ve srovnání s navařováním páskou PL-AN101.. Tyto dráty byly navíc úspěšně použity při kalení navařování zubů lopaty bagrů, buldozerové nože, čelisti drapáků.

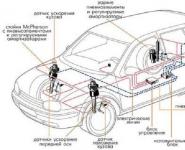

Moderní hutní výroba je nemyslitelná bez technologie kontinuálního lití oceli a je důsledkem výrazné úspory energetických a časových nákladů, zvýšení produktivity a kvality výrobků, snížení výrobních ztrát a zefektivnění investic. V tomto ohledu probíhá systematické zavádění CCM a v důsledku toho se očekává nárůst objemu jejich výroby a oprav. Zkušenosti hutních podniků ukazují, že technicko-technické a ekonomické ukazatele strojů pro plynulé lití (CCM) do značné míry závisí na životnosti válců nosných systémů. Válce nosných a neohýbacích jednotek pracují v těžkém teplotním režimu tepelného cyklování, maximální povrchová teplota válců může dosáhnout 650-750 °C. Válce vnímají síly z ferostatického nafukování a síly z ohýbání ingotu. Na rovných úsecích podléhají válečky abrazivnímu opotřebení (obr. 1). Destrukce pracovní plochy válců se projevuje v podobě opotřebení povrchové vrstvy a vzniku trhlin. V souladu s požadavky výroby by rychlost opotřebení materiálu pracovních ploch neměla překročit 0,1-0,25 mm na 1 tisíc tavenin, zatímco CCM musí vyrobit nejméně 1 milion tun sochorů bez výměny válců. Je známo, že svařování elektrickým obloukem pracovních ploch válců s otěruvzdornou a korozivzdornou ocelí je nejúčinnějším a nejběžnějším způsobem, jak zvýšit životnost takových dílů. Tento způsob válcování používá většina firem, které vytvářejí CCM jak u nás, tak v zahraničí.

Podnik TM.WELTEK řeší tento problém pro metalurgické závody a opravárenské podniky tím, že poskytuje širokou škálu navařovacích plněných drátů a know-how v technologii navařování (tabulka). Dráty jsou přizpůsobeny pro procesy navařování pod tavidlem, CO 2 a Ar+CO 2 a otevřeným obloukem a jejich vlastnosti nejsou horší než zahraniční a domácí analogy.

Obr. 1. Schéma instalace kontinuálního lití oceli.

Povrchová úprava pod tavidlem

Technologie navařování pod tavidlem jsou implementovány podél šroubovice s jednoduchým a děleným obloukem, bez vibrací a s příčnými vibracemi od průměru 70 mm nebo více. Nejběžnější technologií je dvouvrstvá povrchová úprava a řada opraváren používá třívrstvou povrchovou úpravu. Pro tento způsob navařování vyrábíme dráty o průměru 2,0 až 4,0 mm. Navržené plněné dráty umožňují nanést na pracovní plochu válců vrstvu kovu odolnou proti vícefaktorovému opotřebení. Kombinace plněného drátu s tavidlem umožňuje získat vysoce chromový (Cr-Mn-Ni-Mo-N, Cr-Mn-Ni-Mo-V-Nb) svarový kov s plastovou strukturou s nízkou uhlíkový martenzit, zpevněný dispergovanými karbidy a nitridy při minimalizaci obsahu δ feritu 5-10 % (obr. 2).

Obr.2. Mikrostruktura deponovaného kovu WELTEK-N470 (×1000) (objemový podíl δ-feritu 3,8 %, tvrdost po navařování 42–46 HRC).

Obr.2. Mikrostruktura deponovaného kovu WELTEK-N470 (×1000) (objemový podíl δ-feritu 3,8 %, tvrdost po navařování 42–46 HRC).

Tento problém byl vyřešen snížením obsahu uhlíku C< 0,1% и частичной замены его азотом реализацией нами разработанного способа легирования азотом, оптимизации хрома и карбидообразующих элементов, а также параметров термического цикла наплавки. Наши порошковые проволоки адаптируется к различным вариантам технологии наплавки: количество наплавляемых слоев и марка основного металла роликов, выполнение наплавки с подслоем или без него с цель обеспечения требуемого химического состава и структурного состояния наплавленного металла. К преимуществам наплавки под флюсом можно отнести: высокую производительность, малый припуск на механическую обработку при соблюдении режимов и техники наплавки, отсутствие светового излучения и минимизация выделения дыма. Для наплавки высокохромистых сплавов рекомендуется применять флюсы марок АН26Н, АН20С. Недостатком этих флюсов является ухудшение отделимости шлаковой корки при температуре поверхности наплавляемого ролика более 300°С, что связано с высоким содержанием двуокиси кремния в составе флюсов. Состав шихты порошковой проволоки частично нейтрализует окислительную способность флюсов и достигается улучшение отделимости шлаковой корки (рис. 3). Наиболее предпочтительно применение нейтральных керамических флюсов, например, WAF325 (Welding Alloys), Record SK (Soudokay), OK 10.33, ОК 1061 (ESAB), которые обеспечивают самопроизвольное отделение шлаковой корки и более низкое содержание вредных примесей (S, P) в наплавленном металле (рис.3).

Obr.3. Nanášení válce CCM plněným drátem VELTEK-N470 pod tavidlem WAF325.

Obr.3. Nanášení válce CCM plněným drátem VELTEK-N470 pod tavidlem WAF325.

Povrchová úprava v ochranném plynu.

Použití navařování v ochranném plynu je nejúčinnější ve směsi 82Ar + 18CO 2 nebo Ar ve srovnání s oxidem uhličitým díky vyšší stabilitě procesu, snížení oxidační schopnosti ochranného plynu a snížení penetrace podkladu. Mezi výhody patří přijatelná výkonnost procesu, vizuální kontrola procesu navařování, chemické složení je dáno složením drátu a nedochází k ovlivnění charakteristiky tavidla, nižší obsah vodíku v nanášeném kovu ve srovnání s tavidlem, provedení proces s příčnými vibracemi drátu je jednodušší. Proces navařování se vyznačuje dobrou tvorbou kovu, snadným oddělením struskové krusty a možností nanášení další vrstvy bez odstranění strusky. Mezi nevýhody patří: nutnost ochrany před rozstřikem a zářením oblouku, méně rovný povrch nanášeného kovu, nutnost použití odsávačů kouře, rozstřikování trysky přívodu ochranného plynu. Pro tento způsob navařování vyrábíme dráty o průměru 1,6 až 2,4 mm jak pro nanášení podvrstvy, tak pro pracovní vrstvy nanášeného kovu.

Povrchová úprava otevřeným obloukem.

Proces navařování s otevřeným obloukem má výhody vlastní procesu v ochranném plynu a je doplněn absencí nutnosti použití ochranného plynu, jednodušší konfigurací instalace navařování, ale jeho nejvýznamnější výhoda je v metalurgickém aspektu. . Při tomto způsobu navařování je realizována možnost legování naneseného kovu dusíkem. Potřeba takového metalurgického řešení je způsobena naléhavostí zvýšení zdrojů CCM válců zvýšením odolnosti naneseného kovu vůči ohni a korozi. Toto řešení nejúspěšněji implementovala anglická společnost Welding Alloys. Pracovní plocha válce je vystavena cyklickému vystavení vysokým teplotám, což vede ke změně strukturálního stavu přilehlé kovové vrstvy. Dochází k hrubnutí zrn a tvorbě karbidů chrómu na jejich hranicích, což vede k rozvoji mezikrystalové koroze. Ztráta uhlíku martenzitickou matricí vede k vytvoření měkké feritové vrstvy s nízkou odolností proti mechanickému opotřebení. Náhrada části uhlíku dusíkem potlačuje procesy zvětšování zrn a tvorbu karbidů chrómu na hranicích zrn. Vzniklé nitridy jsou rovnoměrně rozmístěny ve struktuře kovu, projevuje se efekt sekundárního kalení v procesu tepelného cyklování. Implementace těchto mechanismů umožňuje zvýšit zdroje válečků. Pro tento způsob navařování vyrábíme dráty o průměru 2,0–2,4 mm.

Plněné dráty vyráběné firmou TM.VELTEK pro navařování odlévacích válců.

| Proces | Drát | Průměr, mm | Ochrana |

| Povrchová úprava pod tavidlem | Weltek-H470(C-Cr-Ni-Mo-V-Nb) 2 a 3 vrstvy, HRC 40—45 Základní ocel: 15Kh1MFYu. 25X1M1F 16CrMo4(DIN10083) 21CrMoV511, 25CrM04 St52-3 (DIN10025) | 2,0—3,6 | AH20, AH26 WAF325 Record-SK OK10,33 OK 10,61 |

| Weltek-N470.01(Cr-Ni-Mo-V-Nb-N) 2 vrstvy, HRC40-45 Základní ocel: 42CrMo4 (DIN10083) | 2,4—3,6 | ||

| Weltek-H470(C-Cr-Ni-Mo-V-Nb) 1 nátěr HRC40-45 Základní ocel: 42CrMo4 (DIN10083) Podklad Weltek-H472(Cr-Mn) | |||

| Weltek-N470.02(C-Cr-Ni-Mo-V) 2 a 3 vrstvy, HRC47-54 Základní ocel: 15X1MFYu. 25X1M1F 16CrMo4(DIN10083) 21CrMoV511, 25CrM04 St52-3 (DIN10025) | |||

| Povrchová úprava v ochranném plynu | Weltek-N470G(Cr-Ni-Mo-V-Nb-N) 2 vrstvy HRC40-45 Základní ocel: 15Kh1MFYu. 25X1M1F 16CrMo4(DIN10083) 21CrMoV511, 25CrM04 St52-3 (DIN10025) | 1,6—2,4 | CO 2 Ar 82 Ar + 18 CO 2 |

| Svařování otevřeným obloukem | Weltek-N470S(Cr-Ni-Mo-V-Nb-N) 2 vrstvy HRC44-50 Základní ocel: 15Kh1MFYu. 25X1M1F 16CrMo4(DIN10083) 21CrMoV511, 25CrM04 St52-3 (DIN10025) | 2,0—2,4 | sebeochranný |

| Weltek-N470S.01(Cr-Ni-Mo-N) 2 vrstvy HRC38-42 Základní ocel: 15X1MFYu. 25X1M1F 16CrMo4(DIN10083) 21CrMoV511, 25CrM04 St52-3 (DIN10025) |

Orlov L. N., Goljakevič A. A., Khilko A. V., Giyuk S. P. ("TM.VELTEK", Kyjev)

Svařování elektrickým obloukem plněným drátem zaujímá silné postavení při renovaci strojních součástí a mechanismů v různých průmyslových odvětvích. Volba plněného drátu se provádí s ohledem na provozní podmínky součásti, která má být obnovena, typ ochrany, konstrukční vlastnosti součásti a dostupné vybavení.

CCM válečky

Ve vyspělých zemích se asi 80 % veškeré taveniny oceli zpracovává technologií kontinuálního lití, protože je energeticky úsporná a má řadu výhod, které ji činí perspektivní a zvyšují objem aplikace. V současnosti je důležité zvýšit efektivitu aplikace CCM, která je do značné míry dána odolností válců. Válce CCM jsou provozovány v podmínkách dlouhodobého cyklického a termomechanického zatížení v přítomnosti agresivního prostředí. Válce nosných a neohýbacích jednotek pracují v náročných teplotních podmínkách, maximální povrchová teplota válců může dosáhnout 670-750 °C, vnímají síly z ferostatického nafukování a z ohýbání ingotu. V přímých úsecích jsou válce vystaveny převážně abrazivnímu opotřebení. Destrukce pracovní plochy válců se projevuje v podobě opotřebení povrchové vrstvy a vzniku trhlin. Výroba a regenerace navařování válců je nejúčinnější při použití plněných drátů jako povrchového materiálu. Efektivita vyvinutého řešení je dána cenou plněného drátu, produktivitou procesu, tloušťkou nanesené vrstvy, energetickou náročností všech stupňů technologie, cenou instalačních prací a prostojem zařízení. . V domácí metalurgii se pro regenerační navařování CCM válců tradičně používají plné a plněné dráty 12X13, 20X17 v kombinaci s tavidly AN20S a AN26P, které poskytují chrom nanesený kov s martenziticko-feritickou strukturou, která se vyznačuje tvorbou velkých polí δ-feritu (více než 15 %) ( obr. 1), které jsou příčinou vzniku požárních trhlin a zvýšeného opotřebení.

Obr. 1 Mikrostruktura kovu naneseného drátem Np-20Kh17 (×500).

Kromě toho je proces navařování charakterizován obtížným oddělováním struskové krusty, což způsobuje výskyt defektů ve formě rozšířených struskových vměstků a komplikuje pracovní podmínky obsluhy navařovacího zařízení. Zdroj takových válců je 300-400 tisíc tun, což nesplňuje moderní požadavky. Důvodem je neuspokojivý strukturální stav naneseného kovu.

K odstranění výše uvedených nedostatků navrhuje podnik "TM. VELTEK" použít plněné dráty VELTEK-N470 a VELTEK-N470S (TUU 19369185.018-97) v kombinaci s tavidly AN20 a AN26. Pro zajištění vysokého výkonu naneseného kovu bylo použito komplexní legování kovového chrómu niklem, molybdenem, vanadem, niobem a REM. Jsou stanoveny a realizovány optimální obsahy a poměry legujících prvků, parametry technologie a techniky navařování, které umožňují konzistentně získat martenzitickou strukturu s nevýznamným objemovým podílem δ-feritu (3,5–5 %) (obr. 2), která zajišťuje vysokou odolnost proti opotřebení naneseného kovu a houpání.

Obr.2 Mikrostruktura kovu naneseného plněným drátem VELTEK-N470 (×1000) Obr.

Objemový zlomek δ-feritu 3,8 %, tvrdost po navaření.

Plněné dráty zajišťují spontánní oddělení struskové kůry, nepřítomnost pórů a trhlin v uloženém kovu, v souladu s technologickými doporučeními. Srovnávací testy plněných drátů WELTEC-H470 a WELTEC-H470C ukázaly, že jsou na úrovni drátů předních zahraničních firem OK15.73 (ESAB), 4142MM-S LC, 414MM-S (Weldclad). Drát VELTEK-H470 úspěšně použila NKMZ (Kramatorsk) při plnění exportních zakázek (obr. 3). Za posledních 8 let MMK im. Iljič (Mariupol) používá tuto značku drátu také pro restaurování válců CCM. Svařované válce mají zdroj minimálně 1,5 milionu tun. OJSC "DMKD" (Dneprodzeržynsk) použila samostíněný plněný drát VELTEK-N470S k obnově odlévacích válců o průměru až 150 mm a dosáhla 5-6násobného zvýšení jejich výkonu ve srovnání s tradičními materiály. V současné době podnik TM.WELTEK vyrábí vylepšenou modifikaci drátů, které společnosti poskytují válečky v rozsahu 2,5-3,0 mil. tun.

rohlíky- hlavní technologický nástroj v procesu válcování hutních provozů. Jejich spolehlivost, odolnost pracovní plochy proti opotřebení, životnost mezi opravami určují především technickou a ekonomickou výkonnost válcoven a především produktivitu válcoven, kvalitu hotových válcovaných výrobků a cenu jejich výroby. Pracovní plocha válce je vystavena cyklickým mechanickým a tepelným účinkům. Při používání válců je na jejich pracovním povrchu pozorováno lepení kovů, nerovnoměrné opotřebení a tvorba požárních trhlin. Pro udržení požadovaného parku rolí se používá obnovovací navařování plnými a plněnými dráty. Pro navařování válců válcovaných za tepla se tradičně používají navařovací materiály Np-30KhGSA, Np-35V9Kh3SF, Np-25Kh5FMS, Np-30Kh4V2M2FS v kombinaci s tavidly AN348, AN60, AN20, AN26. V současné době vyžadují hutní podniky navýšení zdrojů restaurovaných válců válcoven.

"TM.VELTEK" a CHNPKF "REMMASH" společně s hutními závody KGMK "Kryvorizhstal", DMK im. Dzerzhinsky a MK "Zaporozhstal" provedli soubor prací zaměřených na zlepšení navařovacích materiálů, technologie a zařízení pro navařování válcovacích válců. Na základě profilu válcovací sekce hutních provozů účastnících se prací byla hlavní pozornost věnována navařovacím materiálům a technologii navařování válců pro válcování za tepla, vysekávání, profilových a částečně plechových válcoven. Analýza literárních údajů o výkonu deponovaných válcovacích válců ukázala, že schopnosti legovacích systémů C-Si-Mn-Cr-Mo-V a C-Si-Mn-Cr-W-V nebyly plně realizovány. Na základě standardních plněných drátů jakosti PP-Np-35V9Kh3SF a PP-Np-25Kh5FMS byly vyvinuty legovací systémy pro nové plněné dráty s ohledem na provozní podmínky válcovacích válců (tabulka 1).

Stůl 1.

| Třída drátu | Třída tavidla | Dopingový systém | Tvrdost HRC | odolnost proti opotřebení | odolnost proti praskání |

| ohledně 30HGSA | |||||

| WELTEC-N370RM | AN60, AN348A | C-Si-Mn-Cr-Mo-V-Ti | 36—42 | 2,0 | 0,9 |

| WELTEC-H460 | AN20, AN26 | 44—48 | 2,2 | 0,8 | |

| Ohledně 35V9X3SF | |||||

| WELTEK-N500RM | AN60, AN348A | C-Si-Mn-Cr-W-Mo-V-Ni | 38—44 | 0,9 | 1,5 |

| WELTEK-N500RM | AN20, AN26 | 44—50 | 1,2 | 1,2 | |

| WELTEC-N505RM | AN20, AN26 | 50—54 | 1,3 | 2,0 | |

| WELTEC-N550RM | AN20, AN26 | 55—59 | 2,0 | 1,0 | |

Změnou struktury nanášeného kovu bylo dosaženo zvýšení pracovní kapacity válců. Struktura deponovaného kovu PP-Np35V9Kh3SF je: podél hranic primárního austenitového zrna otevřené precipitáty δ-feritu, ve kterých nejsou žádné karbidy. V krystalizačních buňkách se tvoří matensit a jednotlivé malé karbidy. δ-ferit se tvoří na hranicích buněk. Velikost primárního austenitového zrna je skóre 6. V zónách překrytí kuliček jsou pozorovány změny ve struktuře a mikrotvrdosti H µ50 50 od 650 do 450 (obr. 3). Struktura deponovaného kovu WELTEK-N500: Hranice primárního austenitového zrna jsou jasně vyjádřeny, jsou pozorovány s přerušovanou precipitací δ-feritu a jemných karbidů. Uvnitř krystalizačních buněk se tvoří rozptýlený martenzit a rozptýlené karbidy. Struktura deponovaného kovu WELTEK-N505: podél hranic primárního austenitového zrna o velikosti 17–20 µm jsou velmi malé precipitáty δ-feritu a eutektické karbidy, vzniká jemně jehličkovitý martenzit a mnoho rozptýlených karbidů v krystalizačních buňkách. Struktura deponovaného kovu WELTEK-N550: podél hranic primárního austenitového zrna jsou pozorovány precipitáty δ-feritu a dispergované karbidy a v buňkách jsou pozorovány eutektické karbidy a jemně jehličkovitý martenzit. V místech, kde se válečky překrývají, nedochází ke změně struktury.

Rýže. 3 Mikrostruktura naneseného kovu (×500)

Při provozu válce je vlivem vysokých teplot pozorováno srážení a hrubnutí karbidů podél hranic zrn s následným jejich odštípnutím a vznikem požárních trhlin. Snížení rozvoje těchto procesů bylo dosaženo změnou strukturního stavu hranic zrn optimalizací poměru uhlíku a karbidotvorných prvků. Získané výsledky jsou implementovány v legovacích systémech pro nové plněné dráty. Struktura kovu naneseného drátem VELTEK-N550RM se vyznačuje tvorbou austenitových lemů podél hranic zrn a vyznačuje se větším objemovým podílem austenitové složky, mírnou precipitací karbidového eutektika podél hranic zrn. Struktura deponovaného kovu WELTEK-N500RM je jehlicovitý troostit s malým množstvím martenzitu a tvorbou jednotlivých inkluzí austenitu a karbidů podél hranic zrn. Struktura deponovaného kovu WELTEK-N505RM je směs trostitu a martenzitu s tenkými austenitovými lemy oddělujícími se podél hranic zrn. Na hranicích zrn se tvoří malá množství karbidových eutektických vměstků.

Tabulka 1 ukazuje plněné dráty, které již našly uplatnění v metalurgii při navařování válců a prokázaly svou účinnost. Průměrné ukazatele relativní odolnosti proti opotřebení byly určeny velikostí opotřebení, relativní odolností proti tvorbě trhlin a jejich počtem, velikostí otvoru a hloubkou pronikání trhlin na válcovacích válcích. Níže jsou uvedeny příklady použití nových plněných drátů.

1. Povrchová úprava omítacích stojanových rolí v závodě ZAPORIZHSTAL

Vertikální válce omítačky stojí na kontinuální válcovně tenkých plechů za tepla OAO Zaporizhstal (mlýn 1680) produkují boční zmenšení a vyrovnání bočních hran válcovaného plechu. Během provozu dochází na válcovém povrchu válců k intenzivnímu abrazivnímu opotřebení a značným specifickým tlakům tlakových sil v místě kontaktu s čelní plochou horkého plechu. V důsledku toho se na povrchu válce válců u příruby vytvoří prstencové opracování až 100 mm vysoké, až 5 mm hluboké v průměru, což vyžaduje výměnu válců, protože další provoz v tomto stavu může vést k nerovnoměrnému stlačení a rychlosti válcování, což nepříznivě ovlivní kvalitu válcovaného kovu. Studium povahy a dynamiky opotřebení ukázalo, že k opotřebení dochází v důsledku oxidace a odtrhávání částic oxidovaného kovu z povrchu válců konci horkého plechu o povrchové teplotě 1100–900 °C, částečně pokryta tenkou vrstvou okují. V tomto případě se povrch válců v místě styku s válcovaným plechem zahřeje na teplotu 400–500°C. Životnost rolí kalených navařováním plněnými dráty PP-Np-35V9Kh3SF nebo PP-Np-25Kh5FMS není delší než 3-4 měsíce, což nevyhovuje požadavkům výroby. Použití navařování plněným drátem VELTEK-N550RM umožnilo trojnásobně zvýšit odolnost proti opotřebení a životnost válců.

2. Navařování válců válcoven za tepla.

2.1 V Dněprském metalurgickém závodě (Dněpropetrovsk) je jedna sada válcovacích válců restaurována pětkrát až desetkrát. Renovace válcovacích válců tratě 900v TZS a 500v válcovny železa byla dlouhodobě prováděna navařováním plným drátem Np-30KhGSA v kombinaci s drážkou nebo přebroušením měřidel na menší průměr. Použití této technologie nezajistilo požadovanou „tvrdost za tepla“ a odolnost proti opotřebení nanesené pracovní vrstvy ráží. Použití standardních povrchových materiálů PP-Np-35V9Kh3SF, PP-Np-25Kh5FMS, PP-Np-30Kh4V2M2FS se po studii proveditelnosti v této výrobě ukázalo jako neúčelné z důvodu výrazného zvýšení pracnosti restaurování válců a kapitálu. náklady. Tavidlem plněný drát VELTEK-N500RM byl použit pro regeneraci kalení válců stolice "500" válcovny železa Zkoušky kalených válcovacích válců na válcovně "500" válcovny železa ukázaly, že životnost role se po vytvrzení zvětšily více než 2krát.

2.2 Pro kalení navařování svislých stěn válcovacích průchodů stolice "900" TZS byl použit drát značky VELTEK-N370RM. Technologie navařování rolí stolice "900" TLC, kromě absence předehřevu, je podobná technologii navařování rolí stolice "500" válcovny železa. Nárůst válcovaného kovu na jednom páru válců od opravy k opravě byl dosažen z 18-20 na 45-50 tisíc tun.

2.3 Válcování za tepla válcovny NZS-730 dílny Blooming-1 závodu Kvoyrozhstal KMGMC, vyrobené z oceli 50, bylo tradičně opravováno standardním plněným drátem jakosti PP-Np-35V9Kh3SF. Během provozu restaurovaných válců byla odhalena řada nedostatků: během procesu válcování je na povrchu válce pozorováno vytváření „hrotů“ o výšce až 2 mm v důsledku lepení válcovaného kovu. Vznik „hrotů“ vedl k nutnosti zastavit proces válcování a použít pracné čištění ráží od „hrotů“, jinak válce s „hroty“ nanášely na povrch válcovaného kovu vadný vzor. Po válcování 50-60 tisíc tun kovu se na povrchu ráží vytvořila drážka o hloubce 2-3 mm, která si vyžádala výměnu válců. Hloubka průniku jednotlivých trhlin po 50-60 tisících tun válcovaného kovu dosahovala 30-40 mm. To vedlo ke zvýšení nákladů na jejich odstranění a často k nutnosti předčasného vyřazení rolí. Pro odstranění uvažovaných nedostatků byla použita technologie navařování plněným drátem VELTEK-N505RM. Technologie kalení rolí NZS-730 plněným drátem VELTEK-N505-RM je podobná technologii navařování drátem PP-Np35V9Kh3SF. Bylo dosaženo 2-3 násobného snížení tvorby „trnů“ a trhlin, což umožnilo přenést 80-90 % válců k opravě pomocí zkrácené technologie a výrazně snížit všechny druhy nákladů o 20 % a zvýšit doba obratu mlýnů.

Podrobnosti o hutním zařízení.

Samostíněný plněný drát VELTEK-N250RM o průměru 1,6-3,0 mm se úspěšně používá při renovaci polštářů válcovacích stolic a nůžek, vřeten a spojek pro pohony válcovacích válců, řetězových kol, pouzder, hřídelí, nábojů atd. Podle svých vlastností není VELTEK-H250RM horší než dobře známý plněný drát DUR 250-FD (Bohler).

Provedena povrchová úprava jader klešťových jeřábů a stahovacích jeřábových hub, které jsou při provozu vystaveny rázovému a tlakovému zatížení při vysokých teplotách. Jádra jsou v kontaktu s kovem zahřátým na 800-1250 °C a tepelným cyklem s periodickým chlazením jader ve vodních nádržích. K tomuto účelu byl použit samostíněný plněný drát zn. VELTEK-N480C Ø2,0 mm s legovacím systémem (C-Cr-W-Mo-V-Ti), který zajišťuje tvrdost nanášeného kovu po navařování 50–54 HRC, tvrdost za tepla 40–44 HRC při 600 °C a odolnost proti praskání (100 tepelných cyklů, dokud se neobjeví první trhlina).

Použití mechanizovaného navařování drátem VELTEK-N480S místo elektrod T-590, T-620 umožnilo 4–5krát zvýšit životnost žil a snížit náklady na opravy. Problém obnovy jádra je řešen komplexně (zařízení-materiál-technologie).

Při navařování dílů vystavených rázovému abrazivnímu opotřebení plněným drátem PP-AN170 je pozorován zvýšený sklon k praskání, odlupování a tloušťka povrchové úpravy je omezena na 1–2 vrstvy, což v některých případech omezuje její použití. K vyřešení tohoto problému byly použity samostíněné plněné dráty VELTEK-N600 (C-Cr-Mo-V-Nb-Ti-B), VELTEK-N620 (C-Cr-Mo-V-Ti-B), které zajišťují tvrdost naneseného kovu tall 55-63HRC. Oproti PP-AN170 je otěruvzdornost naneseného kovu zvýšena o 30–50 %, s možností zhotovení 4–5 vrstev. Dráty se vyrábí o průměru 2 až 5 mm. S použitím mechanizovaného a automatizovaného navařování plněným drátem VELTEK-N600 Ø3,0 mm byl obnoven povrch velkého kužele vysoké pece, bylo dosaženo výrazného zvýšení odolnosti proti opotřebení oproti elektrodám T590 a oprava čas se zkrátil 2krát. Při automatickém navařování malého kužele plněným drátem VELTEK-N620 Ø4,0 mm bylo dosaženo vyšší odolnosti proti opotřebení ve srovnání s navařováním páskou PL-AN101. Kromě toho byly tyto dráty úspěšně použity pro tvrdé navařování zubů lopat rypadel, buldozerových listů, drapákových čelistí. Povrchová úprava roštů a hvězdic jednoválcového drtiče aglomerátu byla provedena samostíněnými dráty. Jedna sada drtiče obsahuje 16 roštových tyčí o hmotnosti 270 kg a 15 hvězdic o hmotnosti 85 kg, vyrobených z oceli jakosti 35L nebo 45L. Před zavedením nové technologie nebyly roštové tyče zesíleny, ale nahrazeny novými. Plněný drát značky VELTEK H6OO se systémem legování C-Cr-Mo-B-V-Ti umožňuje provádět vícevrstvé navařování s vysokou odolností proti rázovému abrazivnímu zatížení při zvýšených teplotách. Vícevrstvé navařování bylo provedeno drátem o průměru 2,6 mm při stejnosměrném proudu obrácené polarity v režimu: Id=280–300 A, Ud=26–28 V. Tvrdost naneseného kovu byla 59–62 HRCe. Ve srovnání s plněným drátem PP-AN170 je nanesený kov výrazně méně náchylný k praskání a odštípnutí při silných nárazech. S přihlédnutím k nerovnoměrnosti opotřebení byla povrchová úprava z hlediska počtu vrstev a tloušťky provedena rozdílně v míře opotřebení každého roštu a řetězového kola s celkovou tloušťkou vrstvy 3 až 12 mm.

Periodická kontrola experimentálního souboru ukázala následující dynamiku opotřebení roštu a řetězového kola v různých zónách drtiče (obr. 4):

Rýže. Obr. 4. Schéma srovnatelného opotřebení kalených a nekalených roštů drtiče aglomerátu po dvou měsících provozu drtiče.

- po 2 měsících - od 3 % na periferii do 6 % v centru;

- po 4 měsících - od 5 % na periferii do 12 % v centru;

- po 6 měsících - od 8 % na periferii do 25 % v centru.

Bylo dosaženo trojnásobného prodloužení doby generální opravy drtiče, zlepšení kvality aglomerátu a snížení nákladů na opravy.

Jeřábová kola

K opotřebení jeřábových kol vyrobených z ocelí jakosti 45L, 40L, 60L, 55L dochází třením kov na kov při velkých střídavých dynamických zatíženích jak na povrchu běhounu, tak na přírubě. Opotřebení povrchu běhounu kola je přitom v průměru 6–10 mm na průměr, respektive okolky 15–25 mm na stranu, což v podstatě vede k nutnosti výměny po 1–3 měsících.

Pro navařování jeřábových kol jsou nabízeny plněné dráty značek VELTEK-N300, WELTEK-N350 Ǿ1,6-4,0 mm v kombinaci s tavidly AN348, AN60 a ochranou oxidem uhličitým. V posledních letech se místo plného drátu Np-30KhGSA s úspěchem používá VELTEK-N300RM. Pro navařování kol silně zatížených jeřábů byla vyvinuta verze technologie, kdy intenzivněji opotřebované příruby byly navařovány pod tavidlem AN348 plněným drátem VELTEK N285RM Ø3,0 mm. Chrommanganový deponovaný kov s metastabilní austenitovou strukturou poskytuje vysokou odolnost proti opotřebení v důsledku vývoje samotvrdnutí pod vlivem mechanického zpevnění, které se projevuje zvýšením tvrdosti z 28–32 HRCe na 42–45 HRCe a méně opotřebitelné nášlapné plochy byly deponovány pod tavidlem AN348 pomocí plněného drátu VELTEK N300RM o tvrdosti naneseného kovu 300-350 HB (obr. 5).

Obr.5 Schéma navařování jeřábových kol

Tato technologie umožnila zdvojnásobit životnost jeřábových kol při zdražení materiálu pouze o 70 % a pracnosti obrábění o 35 %.

Strojní díly pro těžební a drtící a mlecí zařízení. V současnosti je CJSC Kryvyi Rih Plant of Mining Equipment předním strojírenským podnikem na Ukrajině pro výrobu a opravy těžebních zařízení. Velké množství práce se provádí pomocí obloukového svařování a navařování. Spektrum svařovacích a navařovacích materiálů je široké z důvodu potřeby svařovat nízkouhlíkové nízkolegované, nízkolegované vysokopevnostní, manganové a žáruvzdorné oceli, zhotovovat svarové spoje různých ocelí, svařovat lité oceli a opravit vady odlitku. Ve většině případů se jedná o velkorozměrové výrobky, což klade zvláštní požadavky na svařovací materiál, svařovací a navařovací technologie a techniky. V souvislosti s tím je aktuální úkol zkvalitnění odvedené práce, snížení materiálových, energetických a mzdových nákladů. Tyto požadavky jsou plně splněny použitím plněných drátů. Závod Kryvyi Rih Mining Equipment Plant během posledních 5 let společně s TM.VELTEK provedl soubor společných prací na zvýšení objemu obloukového svařování a navařování plněných drátů. V důsledku těchto prací byla vyvinuta a implementována řada plněných drátů pro různé účely. Na celkovém objemu materiálů použitých pro svařování a navařování se zvýšil podíl plněných drátů z 15 na 85 %. Oproti obaleným elektrodám se zvýšila účinnost svařování a navařování díky zvýšené produktivitě a kvalitě práce. Snížilo se množství práce na opakované kontrole kvality. Tradiční nedůvěra k plněným drátům z hlediska kvality svarových spojů a vytvrzovacích povlaků výrazně poklesla. Zde je několik příkladů použití plněných drátů společnosti TM.WELTEK.

Mísa kuželového drtiče KKD-1500 byla svařena. Mísa o hmotnosti 50 tun z oceli 35L byla sestavena ze dvou částí, horní a spodní, které byly svařeny dohromady. Vodorovný montážní spoj o průměru 2980 mm je proveden s oboustrannou miskovité drážkou o síle kovu 180 mm. Svařování bylo provedeno plněným drátem značky PPs-TMV29 Ø1,6 mm na stejnosměrný proud obrácené polarity s ochranou proti oxidu uhličitému (obr. 6).

Obr.6 Svařování mísy mlýnku

Svařování dílů a sestav spékacích a zpracovatelských zařízení, těžebních zařízení včetně rypadel z ocelí St3ps, 09G2S, jakož i svařování odlévaných dílů z ocelí 20L, 35L, se provádí plynem chráněnými plněnými dráty jakosti Sestavy PPs-TMV5, PP-AN8, PPs-TMV8, PPs -TMV29 a PP-AN57 z nízkolegovaných vysokopevnostních ocelí 12Kh2NMSA, 12Kh2NVSA. Pro vady svaru u slévárenských ocelí 20L, 35L je nejúčinnější použití plněného drátu třídy PPs-TMV5. Malé množství strusky 4-5% nevyžaduje náklady na její odstranění v procesu svařování hlubokých drážek, vysoký koeficient použití drátu K = 1,08, vysoká odolnost proti pórům a trhlinám určují výhodu tohoto drátu oproti jiným svařovací materiály.

Pro svařování dílů a svařování vad odlitků ze žáruvzdorných Cr-Mo ocelí 15KhM, 12KhM, 20KhML, 35KhML, plněný drát s ochranným plynem s jádrem typu karbonát-fluorit značky PPs-TMV14 Ø1,6-2,0 používá se mm.

Svařování vad odlitku u vysokomanganových ocelí 110G13L se provádí samostíněným plněným drátem VELTEK-N220 Ø2,0 mm.

Nanášení vytvrzovacích vrstev na čepech dna, řezných hranách a pouzdrech lopat rypadel, nakládacích lopat, okrajů vstupních zařízení kulových mlýnů, skříní kalových čerpadel, čerpadel bagrů, grejdrových a buldozerových nožů se provádí samostíněným tavidlem -plné dráty značek VELTEK-N580, VELTEK-N600, VELTEK-N605, VELTEK-N620 Ø2,0—3,0 mm místo elektrod T590, T620 a plněné dráty PP-AN125, PP-AN160-Ono jádro , Linocore 60-S, Linocore 65-O, DUR 600-FD, DUR 650, DUR 650MP, OK Tubrodur 14,70, OK Tubrodur 15,52.

Plněný drát VELTEK-N410 Ø2,4—3,6 mm v kombinaci s tavidly AN20 a AN26 se používá pro sanační navařování plunžrů hydraulických lisů, ochranných objímek půdních čerpadel pro čerpání kejdy a pro navařování s otevřeným obloukem VELTEK-N420 Ø1,4—3,0. Plněný drát VELTEK-N425 Ø2,0 mm se používá pro navařování prvků důlní hydrauliky v kombinaci s tavidly AN20 a AN26. Proces navařování se vyznačuje vysokou stabilitou, dobrou tvorbou kovu, samovolným oddělováním struskové kůry. Deponovaný kov má vysokou odolnost proti korozi při provozu v čelech.

Ph.D. Orlov L. N., inženýr. Goljakevič A. A. (LLC "TM.VELTEK", Kyjev), Titarenko V. I. (CHNPKF "REMMASH", Dněpropetrovsk), Peleško V. N. (KZGO, Krivoj Rog)

Užitný vzor se vztahuje k oboru hutnictví a lze jej použít v CCM. Technickým úkolem je zvýšit životnost válečku zvýšením jeho odolnosti. Za tímto účelem jsou podél okrajů válce 1 válce postupně umístěny koncové části 4 a mezilehlé části 5 ve směru od čepů pohonu 2 a podpěry 3 ke středu válce 1. Kromě toho má každý koncový úsek 4 délku Lt.y=0,071-0,072 Lb, kde Lt.y je délka koncového úseku hlavně, mm; Lb, - délka hlavně, mm; a je vyroben z kovu s KCU=65-70 J/cm2, kde KCU je koeficient rázové houževnatosti kovu.

Každá mezilehlá sekce 5 válce má délku Lp.y=0,035-0,036 Lb, kde Lp.y je délka střední sekce hlavně, mm; a je vyroben z kovu, koeficient rázové houževnatosti, který je 0,6-0,7 KCU kovu koncové části 4. Současně jsou koncové části 4 válce vyrobeny převážně z chromové žáruvzdorné oceli a mezisekce 5 jsou vyrobeny z chrom-molybdenové oceli.

Užitný vzor se týká hutnictví a lze jej použít při návrhu zařízení pro plynulé lití (CCM).

Známý je válec stroje pro plynulé lití, který obsahuje hlavní, hnací a nepoháněcí čepy (viz L.S. Belevskiy, V.I. Kadoshnikov, E.L. Belevskaya a další. MSTU", 2009, s. 44-47).

Nevýhodou známého válečku je jeho nízká životnost v důsledku jeho častého lomu na spoji hlavně s čepy, kde jsou v kovu zóny vysoké koncentrace ohybových napětí od zatížení, které váleček při provozu CCM vnímá. To výrazně snižuje životnost válečků.

Nejbližším analogem k nárokovanému předmětu je válec stroje pro plynulé lití, obsahující válcový válec s pohonem a nosnými čepy. Hlaveň je vyrobena z korozivzdorné oceli nanesené na jádro (viz D.P. Evteev, I.N. Kolybalov. Kontinuální lití oceli. - M.: Metalurgy, 1984, s. 115-116).

Nevýhodou tohoto válečku je jeho malá odolnost v důsledku toho, že v místech, kde se hlaveň při provozu spojuje s čepy, vznikají koncentrátory ohybového napětí, a protože kov válečku po celé délce má stejný koeficient rázové houževnatosti , v těchto místech je kov zničen kvůli své nedostatečné plasticitě. To vede ke snížení životnosti válečku.

Problém řešený užitným vzorem je zvýšení životnosti válečku.

Technickým výsledkem dosaženým užitným vzorem při použití je zvýšení odolnosti válečku.

Problém je vyřešen tím, že u známého válce stroje pro plynulé lití obsahujícího válec válcového tvaru s pohonem a nosným čepem jsou podle změny podél okrajů sudu postupně koncové a mezilehlé sekce. umístěné ve směru od čepů ke středu hlavně a každá koncová část má délku rovnou 0,071-0,072 délky hlavně a je vyrobena z kovu s koeficientem rázové houževnatosti 65-70 J/cm2 a každá mezilehlá část má délku rovnou 0,035-0,036 délky hlavně a je vyrobena z kovu, jehož rázová houževnatost je 0,6-0,7 koeficient rázové houževnatosti kovu koncové části.

Současně byla jako kov koncové části použita žáruvzdorná chromová ocel.

A jako kov mezisekce byla použita chrommolybdenová ocel.

Podstatu užitného vzoru znázorňuje výkres, který schematicky znázorňuje celkový pohled na válec CCM.

Válec CCM obsahuje válcový válec 1 s pohonem 2 a podpěrou 3 čepy. Podél okrajů hlavně 1 jsou vyrobeny konce 4 a mezilehlé 5 sekce, které jsou postupně umístěny ve směru od hnacího čepu 2 a nosného čepu 3 ke středu hlavně 1. V tomto případě je každá koncová část 4 má délku (Lp.u) rovnou 0,071-0,072 délky (Lb) hlavně 1 a je vyrobena z kovu s koeficientem rázové houževnatosti (KCU) rovným 65-70 J/cm 2, který se používá hlavně chromové teplo -odolná ocel, např. značka 20X13. Každá mezilehlá sekce 5 hlavně 1 má délku (Lp.y) rovnou 0,035-0,036 délky (Lb) hlavně 1 a je vyrobena z kovu, jehož koeficient rázové houževnatosti je 0,6-0,7 koeficient rázové houževnatosti kovu, ze kterého je vyrobena s ním spojená koncová sekce 4. Současně byla jako kov střední sekce 5 válce použita chrommolybdenová ocel, například jakost 35 HMFL. 2, například z oceli třídy 25X1M1F.

Nárokované konstrukční provedení válečku umožňuje vytvořit zónu hladkých změn mechanických vlastností kovu, jmenovitě rázové houževnatosti, v oblastech válečku, zvláště náchylných k destrukci kovu vlivem dynamického zatížení během její provoz. Navíc je změna těchto vlastností kovu válečku zajištěna jak na povrchu, tak v celém jeho objemu postupným snižováním rázové houževnatosti kovu ve směru od okrajů válečku k jeho středové části. Výsledkem je, že koncové 4 a mezilehlé sekce z kovu s rozdílnými koeficienty rázové houževnatosti na obou stranách válce zajišťují hladké tlumení ohybových napětí vznikajících při provozu válce ve směru od okrajů válce k jeho středu, čímž se zabrání výskytu koncentrátorů ohybového napětí ve spojích válce 1 válce s čepy 2 a 3, což přispívá k ochraně kovu před zničením v těchto oblastech válce. To vede ke zvýšení odporu válce a následně k výraznému zvýšení jeho životnosti.

Je nepraktické provádět koncové úseky 4 válce, které mají délku (Lt.y) menší než 0,071 Lb, kde Lb je délka hlavně 1, mm; z kovu s KCU pod 65 J/cm2 a k nim přidružené mezilehlé sekce 5, jejichž délka (Lp.y) je menší než 0,035 Lb, z kovu s KCU menší než 0,6 KCU kovu koncové části 4, protože v tomto případě dojde k intenzivní destrukci kovu válce v místech, kde je jeho válec 1 spojen s kolíky 2 a 3, pod vlivem vysokých rázových zatížení (ohybových napětí) během provozu válce. válečku, což sníží jeho životnost.

Je také nepraktické provádět koncové části 4 válce, které mají délku (Lt.y) větší než 0,072 Lb, z kovu s KCU přesahujícím 70 J/cm2, a mezilehlé části 5 s nimi spojené, délka z nichž je větší než 0,036 Lb, z kovu, jehož viskozita (KCU) přesahuje 0,7 KCU kovu koncové části 4 válce 1 válce, v důsledku skutečnosti, že nadměrné zvýšení pevnosti válce koncová 4 a mezilehlá 5 sekce nezajistí plynulé tlumení ohybových napětí vznikajících při provozu válce ve směru od okrajů válce 1 k jeho středu, což povede ke vzniku koncentrátorů ohybového napětí v bodech jejich spárování s válcem 1 válce a jeho zlomení, tzn. životnost válce se zkrátí.

Výroba nárokovaného válečku je prováděna metodou elektrostruskového přetavování speciálním tavidlem (struska), které zajišťuje vysokou kvalitu monolitického spojení kovu koncových částí 4 hlavně 1, resp. a pohon 2 čepů, stejně jako pevnost spojení kovu mezilehlých sekcí 5 jak s kovem střední části válce, tak i s kovovými koncovými sekcemi 4 válce 1 válec.

Nárokované video funguje následovně.

Předinstalované ve válcové sekci CCM na dvou nebo třech podpěrách, válečky v párech (spodní-horní) se otáčejí a pohybují plynule litým předvalkem upnutým mezi nimi. V tomto případě válečky vnímají silné ohybové síly z působení obrobku pohybujícího se podél nich. A protože okraje nárokovaného válečku jsou vyrobeny z kovových profilů s různými koeficienty rázové houževnatosti, vznikající koncentrátory napětí začínají plynule uhasit ve směru od kovu koncových dílů 4 k mezilehlým dílům 5 a dále ke středové části. válce 1 válce. V důsledku toho je zabráněno zničení kovu ve specifikovaných oblastech válce a v důsledku toho se zvyšuje životnost válce.

Navržená konstrukce válce tedy umožňuje zvýšit životnost o 10-15% zvýšením odporu válce. Takže například odpor válce, braný jako prototyp, není větší než 2000 tavenin, zatímco trvanlivost navrhovaného válce, jehož prototypy byly studovány v podmínkách provozu CCM 1 v kyslíkovém konvertoru obchod OAO MMK, činil 2200-2300 tavenin.

1. Válec stroje pro plynulé lití, obsahující válcový kovový válec s pohonem a nosnými čepy, vyznačující se tím, že podél okrajů válce jsou ve směru od čepů ke kovové střední části postupně umístěny koncové a mezilehlé sekce. válce, každá koncová část má délku rovnou 0,071-0,072 délky hlavně a je vyrobena z kovu s koeficientem rázové houževnatosti rovným 65-70 J/cm2 a každá střední část má délku rovnou 0,035-0,036 délky hlavně a je vyroben z kovu, jehož koeficient rázové houževnatosti je 0,6-0,7 koeficient rázové houževnatosti kovu koncové části.

2. Válec podle nároku 1, vyznačující se tím, že jako kov koncového úseku je použita chromová žáruvzdorná ocel.

3. Válec podle nároku 1, vyznačující se tím, že jako kov mezisekce je použita chrom-molybdenová ocel.